|

『足尾暴動の史的分析──鉱山労働者の社会史』

|

第3章 足尾銅山における労働条件の史的分析(続き)Ⅲ 製煉部門における技術進歩1)焼鉱工程土竈から反射炉へ

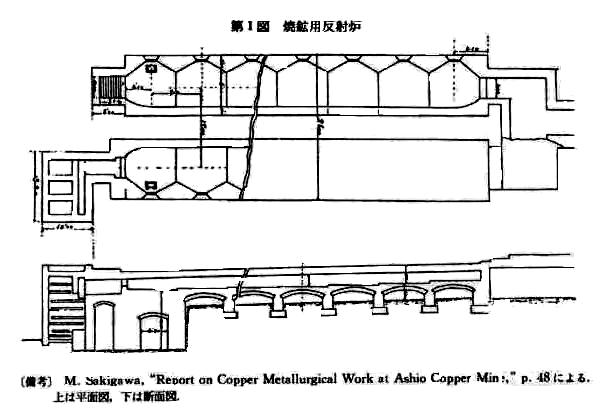

1880年代初頭の出鉱量の急増により,選鉱部門とともに,在来技術からの脱却を迫られたのは焼鉱工程であった。焼鉱とは,精鉱に含まれている硫黄分を減少させるため鉱石を焙焼するもので,硫化鉱を還元製煉する際その前処理として不可欠の工程である。在来技術では,〈土竃〉と呼ばれる粘土と石で作った竈の中に薪と鉱石を交互に積み上げ,上部は,中央の一部を〈煙り抜き〉として残すだけで,あとは粘土で覆い,下部の風孔から火をつけて焙焼した。1基当りの処理量は1回200貫から300貫,所要日数は15日から20日間であった(1)。1884(明治17)年現在,足尾の1ヵ月間の出鉱量は約40万貫であったから,これを〈土竈〉だけで処理するには1,000基を要する。しかも脱硫処理を必要としたのは鉱石だけでなく,焼鉱を熔解して出来る中間製品の鈹〔銅分50%前後の硫化銅・硫化鉄〕も再製煉に先立って焙焼しなければならなかった。〈土竈〉は「概ネ其形円ク,径三尺ヨリ六尺(2)」。しかもこれは内径であるから,1基あたりの所要面積は少なくとも5平方メートル,それに鉱石や燃料の運搬,装入,搬出などの作業スペ―スを考えれば10平方メートルは必要である。足尾のような山地で,焼鉱だけに1万平方メートルもの土地を見いだすことは容易ではない。もちろん,山の斜面を使えば所要面積を確保することは出来たであろう。しかし,それでは運搬コストの増大が避け難かった。 「焼鉱ニハ〈ウエ―ルス〉形ノ焙焼炉六区或ハ八区或ハ十二区ノ数座ヲ築ケリ,即チ左ノ如シ 焼鉱に使われた炉は,反射炉といっても,一般によく知られている鉄や銅の熔解・製煉に使われた反射炉とは形状を異にし,むしろ,緩やかな階段をもつ連房式の〈のぼり窯〉に近い(第1図参照)。炉材は火床と火橋の部分は耐火煉瓦,他は普通の赤煉瓦であった。1本の煙突を共用する2基の炉が,背中合わせに設置されている(4)。

鉱石は,火床から最も遠い区画(図の右端)の炉の天井部にあけられた装入口に,1回150貫から160貫投入される。この鉱石は,各区画ごとに炉の側面中央部に設けられている操作口から,柄の長い櫂状の鉄棒で炉床の全面に平らに拡げられる。鉱石の厚さは9センチ程度になるので,熱風が鉱石全体に均等に当たるよう,数分から10分毎に,操作口から長柄の鍬状の鉄棒でかき混ぜられる。こうして1時間から2時間たつと,次の区画に移され同じ操作が繰り返された。こうして約12時間後,焙焼を終えた鉱石は火床に最も近い区画の炉の床に設けられた排出口から,鉄製の手押車によって,地下道を通じて搬出された。 反射炉による焼鉱は,土竈にくらべ,脱硫処理に要する時間を短縮し,炉の設置に必要な敷地面積を減らしただけでなく,燃料代を大幅に節約した。土竈の場合は鉱石120貫を焙焼するのに50立方尺の薪を要したのに対し,反射炉では鉱石3,600貫を処理するのに405立方尺から540立方尺を消費した(5)。薪の所要量は3分の1程度に減少したことになる。ただ,反射炉による焼鉱の問題点は,人手を多く要することであった。鉱石の装入,搬出も人力によったが,何よりも鉱石を絶えずかき混ぜていなければならなかったからである。反射炉の新設当初は,各区画に1人の焼鉱夫を配置した。燃料効率の点から,炉は24時間操業であり,これを12時間2交代でまかなった。したがって,12区画の炉を操業するには24人を要したのである。しかし,1890年代になると1人で複数の区画を受け持つようになり1炉の所要人員は粒鉱では8人,粉鉱の場合は7人に減少した。さらに1900年代になると1炉6人と当初から比べれば半減した(6)。こうした労働強化的な人員節減だけでなく,新たな技術導入による省力・省エネルギーもあった。それは1893年に設置されたスト―ル(堆焼炉)である。スト―ル焙焼は,鉱石中の硫黄分を燃料として焙焼するもので,燃料代が大幅に節約されただけでなく,いったん装入すれば撹拌の必要がなかったから,人手の面でも大きな節約となった(7)。ただスト―ル焙焼が可能であったのは,鉱石と鉱石の間に空気が流通しうる塊鉱だけであったのと,1回の焙焼処理に15日から20日と長期間を要することが難点であった。ところが,間もなくこの問題についての根本的な解決法が見いだされた。自熔製煉法(生鉱吹)がそれである。この方法は,鉱石中の硫黄や鉄の酸化熱を熔鉱に利用するもので,焼鉱工程を完全に不用にした。周知のように,これは1896年にオ―ストラリア・タスマニア島のライエル鉱山で最初の実用化に成功したのであるが,日本でも1900(明治33)年には小坂鉱山がいち早くこの方法を採用して成果をあげた。銀山としての命脈が尽きかけていた小坂は,この方法によって,これまで低品位のため放置されてきた黒鉱の製煉に成功し,銅山として再生したのであった。足尾でも1898年から自熔製煉の実験が始められ,1904年には熔鉱量の50%前後を,1906年7月からは全量を生鉱吹で製煉するにいたった。その結果,焼鉱工程の改良などは問題にならなくなったのである。この点については後で詳しく述べることになろう。 【注】

(1) 足尾銅山会所「明治十六年分砿業景況取調書」(『古河潤吉君伝』34ページ)。 [初版は東京大学出版会から1988年5月10日刊行]

【最終更新:

|

Edited by Andrew Gordoon, translated by Terry Boardman and A. Gordon The Ashio Riot of 1907:A Social History of Mining in Japan Duke University Press, Dec. 1997 本書 詳細目次 本書 内容紹介 本書 書評 |

|

|

|

|

||

Wallpaper Design © あらたさんちのWWW素材集 先頭へ |

||