第3章 足尾銅山における労働条件の史的分析(続き)

Ⅲ 製煉部門における技術進歩

1)焼鉱工程

土竈から反射炉へ

1880年代初頭の出鉱量の急増により,選鉱部門とともに,在来技術からの脱却を迫られたのは焼鉱工程であった。焼鉱とは,精鉱に含まれている硫黄分を減少させるため鉱石を焙焼するもので,硫化鉱を還元製煉する際その前処理として不可欠の工程である。在来技術では,〈土竃〉と呼ばれる粘土と石で作った竈の中に薪と鉱石を交互に積み上げ,上部は,中央の一部を〈煙り抜き〉として残すだけで,あとは粘土で覆い,下部の風孔から火をつけて焙焼した。1基当りの処理量は1回200貫から300貫,所要日数は15日から20日間であった(1)。1884(明治17)年現在,足尾の1ヵ月間の出鉱量は約40万貫であったから,これを〈土竈〉だけで処理するには1,000基を要する。しかも脱硫処理を必要としたのは鉱石だけでなく,焼鉱を熔解して出来る中間製品の鈹〔銅分50%前後の硫化銅・硫化鉄〕も再製煉に先立って焙焼しなければならなかった。〈土竈〉は「概ネ其形円ク,径三尺ヨリ六尺(2)」。しかもこれは内径であるから,1基あたりの所要面積は少なくとも5平方メートル,それに鉱石や燃料の運搬,装入,搬出などの作業スペ―スを考えれば10平方メートルは必要である。足尾のような山地で,焼鉱だけに1万平方メートルもの土地を見いだすことは容易ではない。もちろん,山の斜面を使えば所要面積を確保することは出来たであろう。しかし,それでは運搬コストの増大が避け難かった。

この問題は,洋式の焼鉱炉(反射炉)を使用することで,比較的容易に解決した。1883年に最初の炉が建設され,1昼夜で900貫の鉱石を処理した。1基で土竈45基から60基に相当する能力である。このあと84年,85年と次々に大型の焼鉱炉が設置され,84年末までに土竈を完全に駆逐した。85年8月に足尾を視察した原田慎治は,つぎのように記している(3)。

「焼鉱ニハ〈ウエ―ルス〉形ノ焙焼炉六区或ハ八区或ハ十二区ノ数座ヲ築ケリ,即チ左ノ如シ

六区 二座 一区二時間送リ

八区 同 同 一時間半送リ

十二区 四座 同 一時間送リ

一座十二区ノモノハ二十四時間ニシテ三千六百貫ヲ完焼シ,六棚ノ薪ヲ費シ,二十四人ノ焼鉱夫並ニ運搬夫ヲ要ス。其ノ費金十二円ナリ。八区ノモノハ通常三厘目下ノ鉱石ヲ焼クニ供ス。目今焼鉱高一昼夜一万四千貫ニシテ百二十八名ノ人夫ヲ要ス。然シテ焼鉱ハ原量ノ一割五分ヲ減スト云フ」。

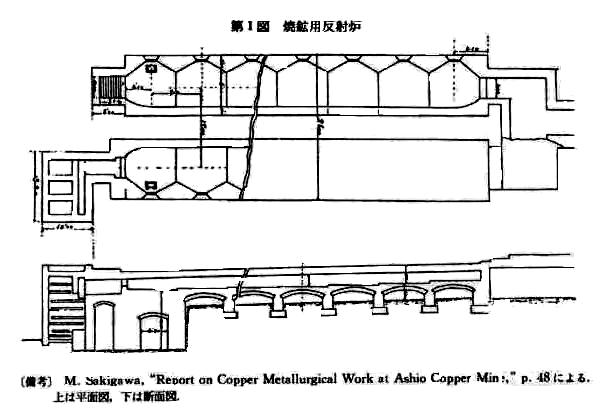

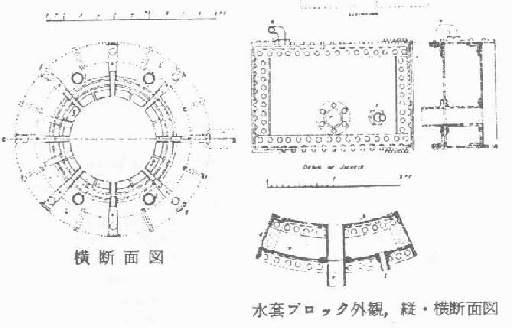

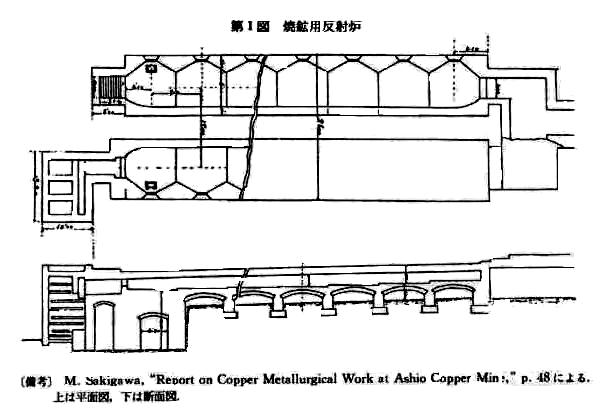

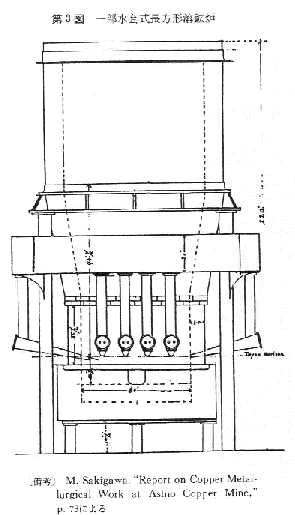

焼鉱に使われた炉は,反射炉といっても,一般によく知られている鉄や銅の熔解・製煉に使われた反射炉とは形状を異にし,むしろ,緩やかな階段をもつ連房式の〈のぼり窯〉に近い(第1図参照)。炉材は火床と火橋の部分は耐火煉瓦,他は普通の赤煉瓦であった。1本の煙突を共用する2基の炉が,背中合わせに設置されている(4)。

鉱石は,火床から最も遠い区画(図の右端)の炉の天井部にあけられた装入口に,1回150貫から160貫投入される。この鉱石は,各区画ごとに炉の側面中央部に設けられている操作口から,柄の長い櫂状の鉄棒で炉床の全面に平らに拡げられる。鉱石の厚さは9センチ程度になるので,熱風が鉱石全体に均等に当たるよう,数分から10分毎に,操作口から長柄の鍬状の鉄棒でかき混ぜられる。こうして1時間から2時間たつと,次の区画に移され同じ操作が繰り返された。こうして約12時間後,焙焼を終えた鉱石は火床に最も近い区画の炉の床に設けられた排出口から,鉄製の手押車によって,地下道を通じて搬出された。

焼鉱作業を労働の質の面から見ると,鉱石の装入,搬出,撹拌が主で,熟練はあまり必要ではなかった。だが,高熱の作業場で,亜硫酸ガスの煙を吸いながら,重い鉄棒を使って12時間,昼夜2交代で鉱石をかき混ぜ続けるという,不快な,しかも重筋肉労働であった。焼鉱夫の賃金が選鉱夫賃金を上まわったのも,労働のこうした性質によるものであったと考えられる。

反射炉による焼鉱は,土竈にくらべ,脱硫処理に要する時間を短縮し,炉の設置に必要な敷地面積を減らしただけでなく,燃料代を大幅に節約した。土竈の場合は鉱石120貫を焙焼するのに50立方尺の薪を要したのに対し,反射炉では鉱石3,600貫を処理するのに405立方尺から540立方尺を消費した(5)。薪の所要量は3分の1程度に減少したことになる。ただ,反射炉による焼鉱の問題点は,人手を多く要することであった。鉱石の装入,搬出も人力によったが,何よりも鉱石を絶えずかき混ぜていなければならなかったからである。反射炉の新設当初は,各区画に1人の焼鉱夫を配置した。燃料効率の点から,炉は24時間操業であり,これを12時間2交代でまかなった。したがって,12区画の炉を操業するには24人を要したのである。しかし,1890年代になると1人で複数の区画を受け持つようになり1炉の所要人員は粒鉱では8人,粉鉱の場合は7人に減少した。さらに1900年代になると1炉6人と当初から比べれば半減した(6)。こうした労働強化的な人員節減だけでなく,新たな技術導入による省力・省エネルギーもあった。それは1893年に設置されたスト―ル(堆焼炉)である。スト―ル焙焼は,鉱石中の硫黄分を燃料として焙焼するもので,燃料代が大幅に節約されただけでなく,いったん装入すれば撹拌の必要がなかったから,人手の面でも大きな節約となった(7)。ただスト―ル焙焼が可能であったのは,鉱石と鉱石の間に空気が流通しうる塊鉱だけであったのと,1回の焙焼処理に15日から20日と長期間を要することが難点であった。ところが,間もなくこの問題についての根本的な解決法が見いだされた。自熔製煉法(生鉱吹)がそれである。この方法は,鉱石中の硫黄や鉄の酸化熱を熔鉱に利用するもので,焼鉱工程を完全に不用にした。周知のように,これは1896年にオ―ストラリア・タスマニア島のライエル鉱山で最初の実用化に成功したのであるが,日本でも1900(明治33)年には小坂鉱山がいち早くこの方法を採用して成果をあげた。銀山としての命脈が尽きかけていた小坂は,この方法によって,これまで低品位のため放置されてきた黒鉱の製煉に成功し,銅山として再生したのであった。足尾でも1898年から自熔製煉の実験が始められ,1904年には熔鉱量の50%前後を,1906年7月からは全量を生鉱吹で製煉するにいたった。その結果,焼鉱工程の改良などは問題にならなくなったのである。この点については後で詳しく述べることになろう。

2)熔鉱工程

吹床の改良

選鉱・焼鉱にくらべ,熔鉱部門の近代化は一歩遅れた。物理的処理を主とする選鉱,さほどの高温を必要としない焼鉱とちがい,約1,200〜1,300度Cの高温を要し,複雑な化学変化をともなう熔鉱は,技術上の困難がより大きかった。欧米で成果をあげている熔鉱炉をそのままコピ―しても,鉱石の組成や形状が異なる日本で成功するとは限らなかった。炉の形だけでなく,炉材の性質,鉱石や燃料・熔剤の性質,装入物の混合比,装入量と装入方法,風力,風量など工程の成否に影響する多くの要因があり,それらの組み合わせによって複雑な変化が生じたからである。

まず企てられたのは,在来の吹床の改良であった。主として送風具の改良によって,熔鉱量の増大がはかられた。1882(明治15)年,木製の手押し鞴(箱鞴)が足踏みの扇状革鞴に変えられた(8)。これによって従来は1吹きの熔鉱量240貫前後であったものが,300貫から400貫,さらには600貫も処理できるようになった。吹床数も1877(明治10)年の2座から78年3座,82年8座,83年14座と増加している(9)。しかし,1883(明治16)年から84年における出鉱の急増は,その程度の改良や増設で対処できるものではなかった。つぎの第19表は製鉱量(選鉱処理済みの精鉱量)と熔鉱量の推移である。83年下半期以降,未製煉の精鉱量が急増している。とくに84年下半期には前年の年間製鉱量に匹敵する92万4,142貫が次期に繰り越されている。この時点では製煉部門が産銅拡大のネックであり,その拡張は急務であった。

第19表 製鉱量,熔鉱量季別推移

| 年次 | 前季繰越高 | 当季製鉱高 | 当季熔鉱高 | 次季への繰越高 |

|---|

1881(明14)上半季

下半季 | 26,184 | 106,372 | 111,138 | 21,417 |

|---|

| 21,417 | 154,194 | 155,413 | 20,200 |

1882(明15)上半季

下半季 | 20,200 | 168,659 | 175,641 | 13,218 |

|---|

| 13,218 | 161,890 | 170,550 | 4,558 |

1883(明16)上半季

下半季 | 4,558 | 310,004 | 305,562 | 0 |

|---|

| 0 | 696,739 | 482,670 | 214,069 |

1884(明17)上半季

下半季 | 214,069 | 1,280,813 | 947,868 | 547,014 |

|---|

| 547,014 | 2,108,129 | 1,731,001 | 924,142 |

1885(明18)上半季

下半季 | 924,142 | 1,697,080 | 2,559,933 | 61,289 |

|---|

| 61,289 | 2,049,433 | 2,017,884 | 92,838 |

【備考】

『栃木県史』史料編・近現代九 147〜149ページ所収の「明治十四〜十九年鉱物生産・移出重量及割合」表より作成。ただし1881年下半季の製鉱高は同147ページの「明治十四〜十七年鉱物産出高」表により訂正した。

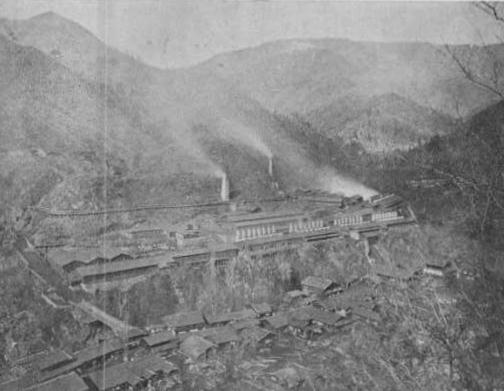

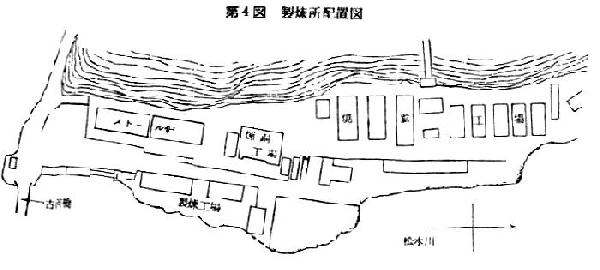

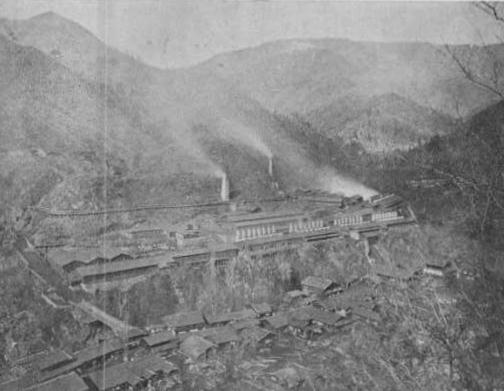

このため,1883年に新製煉所の建設が始まり,翌84年8月には部分的に操業を開始し,同年中にはほぼ完成した(10)。それまでの製煉所は〈本山吹所〉と呼ばれてはいたが,実際は本山を流れる出沢(出川)と呼ばれた小川の沿岸数ヵ所に,ばらばらに設けられた吹床,土竈,焼鉱用反射炉の総称でしかなかった。これに対し,新製煉所は本山の選鉱所から出沢に沿って下ること約1キロ,松木川沿岸の向原に,傾斜地を切り開いて造成した1万余坪の用地に製煉用の諸設備や事務所を配した一大工場であった。製煉所に接した松木川には大きな木橋・直利橋がかけられ,その名をとって〈直利橋製煉所〉と呼ばれた。また,地名をとって〈向原吹所〉とも称された。これが後に〈本山製煉所〉と名を改め,足尾の中央製煉所となったものの始まりである。『古河市兵衛翁伝』には竣工直前と見られる〈直利橋製煉所〉の写真が掲載されている。そこには事務所,工場,倉庫など20棟をこえる建屋が建ちならび,焼鉱用反射炉の大煙突,吹床用の小煙突40本が林立している。

選鉱所と製煉所の間の運搬には,平鉄レールを主に,一部にドコビール(11)を使用して軌道とし,手押しの鉱車が使われた(1885年竣工)。新製煉所で注目されるのは,吹床への送風が動力化されたことである。吹床のうち32座に,8馬力の水車を動力とする送風機(ルーツ・ブロワー)2台が設置された。革鞴による送風では吹床1座,約12時間で600貫の鉱石を熔解するのに3人の鞴押し人夫を要したのに対し,直径25尺の水車は,12時間で900貫を熔解する吹床16座に同時に送風したのである(12)。これによって人手は大幅に節約され,しかも風力・風量の安定によって熔解量を増し,燃料消費を節減した。

だが,水車を動力とすることには難点があった。水車の用水は松木川の上流1.3キロの地点から木製の水路を通して取水したが,冬季には水量が減少して風力が落ちただけでなく,水車が凍結し,製煉がストップするという事態がしばしば起きたのである。そこで,翌85年11月には水車に代えて16馬力の蒸気機関を動力とした。その成績が良好だったので,86年6月には革鞴による送風を続けていた残りの16座の吹床にも,12馬力の蒸気機関を動力とするルーツ式4番送風機を設置した(13)。このように送風を動力化・機械化した吹床を多数設置することで,出鉱量と熔鉱能力のギャップはひとまず埋められたのである。

しかし吹床の改良には限界があった。1回の熔鉱量が少ないこともだが,連続操業ができないことが何より問題であった。また燃料が木炭に限られ,その消費量も多かった。なぜ連続操業が不可能であったかといえば,吹床の内壁の材料が木炭末に粘土を加えた〈スバイ〉であったからである。1吹き(約12時間)で吹床の内壁はすっかり侵食されてしまい,その都度塗り直さなければならなかった。48座の吹床といっても,実際は24座づつ昼夜交代で操業していたのである。連続操業ができれば,炉の数を減らし,したがって炉の操業や補修に要する人員を削減しえることはもちろん,炉の温度を保つことで燃料消費の節減が期待しえた。送風を革鞴からルーツブロワーに代えただけで,鉱石と鈹900貫の熔解に必要な燃料は木炭300貫から,木炭170貫と薪4分の1棚(約60貫)に減少した。しかし,それでも出鉱の増大にともない燃料の確保は困難をきわめた。1884(明治17)年以降,90年代前半まで,足尾銅山における木炭や薪の消費量がいかに莫大なものであったかは,つぎの第20表に明かである。

第20表 足尾銅山年間薪炭消費量及び価格推移

| | 薪 | 木炭 | コークス | 石炭 |

|---|

消費量

(棚) |

価格

(円.銭.厘) |

消費量

(貫) |

価格

(銭.厘) |

消費量

(貫) |

価格

(銭.厘) |

消費量

(貫) |

価格

(銭.厘) |

|---|

| 1880(明13) | 2,000 | 90.0 | 68,000 | 12.5 | | | | |

|---|

| 1881(明14) | 3,000 | | 175,000 | | | | | |

|---|

| 1882(明15) | 4,000 | | 273,000 | | | | | |

|---|

| 1883(明16) | 6,000 | | 588,000 | | | | | |

|---|

| 1884(明17) | 17,000 | | 1,872,000 | | | | | |

|---|

| 1885(明18) | 22,000 | 1.20.0 | 3,166,000 | 20.0 | | | | |

|---|

| 1888(明21) | 54,000 | | 10,080,000 | | | | | |

|---|

| 1890(明23) | 57,786 | | 6,869,707 | 25.0 | 393,540 | 上74.7

下85.0 | | |

|---|

| 1891(明24) | 47,843 | | 5,408,839 | 30.0 | 352,718 | 85.5 | | |

|---|

| 1892(明25) | 46,479 | | 4,109,076 | | 847,712 | 75.0 | | |

|---|

| 1893(明26) | 40,385 | | 4,078,928 | | 781,151 | | | |

|---|

| 1894(明27) | 41,726 | 1.46.6 | 3,877,738 | 34.6 | 1,039,227 | 73.6 | | |

|---|

| 1895(明28) | 33,811 | 1.61.0 | 3,882,610 | 38.3 | 926,876 | 87.0 | | |

|---|

| 1896(明29) | 32,285 | 2.27.0 | 2,710,295 | 37.3 | 2,907,740 | 82.5 | 194,506 | 44.0 |

|---|

| 1897(明30) | 17,423 | 3.04.0 | 1,784,972 | 47.2 | 2,907,74 | 82.5 | 194,506 | 44.0 |

|---|

| 1898(明31) | 17,083 | 3.27.0 | 1,862,061 | 48.7 | 3,219,086 | 1.03.7 | 586,800 | 50.2 |

|---|

| 1902(明35) | 5,755 | 3.84.0 | 139,799 | 73.0 | 3,239,978 | 97.0 | 199,309 | 46.0 |

|---|

【備考】

1) 消費量は1880年から85年までは『木村長兵衛伝』85ページ。88年は『栃木県史』史料編・近現代九,254ページ。95年から98年は農商務省『鉱山発達史』149ページによる。1902年は出縄惟則『足尾銅山冶金報告』29ページ。ばい,88年の数値の信憑性には若干問題がある。

2) 価格は1880年は『栃木県史』史料編・近現代九,111ページ,85年は同書34ページ,90年から92年は同書112ページによる。また、94年以降の価格は上山達三『足尾銅山製煉報告』3ページ,ただし1896年の石炭価格は崎川茂太郎『足尾銅山製煉報告』32ページによる。1902年は出縄維則『足尾銅山冶金報告』35ページ。

ピーク時の1888(明治21)年には,1日の所要量が2万8,000貫前後に達している。これだけの木炭を調達するのはどれほど困難であるかを,1885年頃足尾の〈山林方〉をつとめた佐藤貞三は,つぎのように語っている(14)。

「明治十八年十九年と横間歩大直利の極点に達し年産銅六百万斤熔鉱炉四十八座を設備するに至った当時は,坑所使用木炭毎日一万貫を要することヽなって炭焼きに大狼狽を来しました。何分毎日一万貫の木炭を出すには炭釜七百座を要しますが,第一には炭焼夫が容易に雇入出来ず第二に炭釜が速急に間に合ひません。夫にも不拘,鉱長さんは熔鉱炉維持が困難であるからとて私の傍に附きづめで叱りつけられまして,時には全く鉱長さんの傍へは寄り付けない様なこともありました。夫れで炭焼夫雇入れに越後や伊豆に出掛け,また炭釜が間に合わぬので神子内の他人の地所に大穴を掘って附近の立木を伐り倒して穴に詰め込み火を点けて消し炭の如き木炭で一時を間に合わせたこともありましたが,夫でも昨日は五炉休業したとか,今日は又十炉休んだとかで鉱長さんの叱り方憤り方は一通りではありませんでした。愈々細尾峠から群馬県の強戸迄の五里,七里ある広汎なる区域の彼方此方に亙って七百座の炭釜を据付け,人夫も揃って一日九千貫一万貫の木炭製造可能となったときは,其運搬と貯蔵場が大問題となって入れ場に困り,沢入などでは野天で木炭を山積にして置いたから相当盗難にも遭ひました」。

洋式熔鉱炉の導入実験

一日1万貫でこの騒ぎである。ジャ―ディン・マセソン商会と産銅一括契約を結んでいた1888年から1890年では,一日の木炭所要量は2万貫から3万貫にも達している。薪炭価格の上昇は当然であった。また,年々薪炭の生産地は遠隔化せざるを得ず,輸送手段の改善をはからぬ限り,運搬コストの逓増もさけ難かった。しかも1884年以降,銅価は低落傾向をたどっていた。これは主としてアメリカにおける製煉法の進歩がもたらしたコスト削減,産銅増大の影響によるものであった(15)。将来を考えれば,洋式熔鉱炉を導入して,木炭からコークスへの燃料転換をはかり,またその消費量を節減することは急務であった。

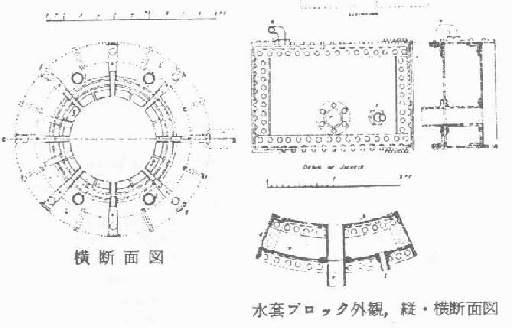

1886年10月,足尾銅山における最初の洋式熔鉱炉の建設が始まった。その指揮をとったのは,前年,阿仁銅山の払い下げとともに古河に入った末松他三郎(16)である。阿仁鉱山製煉課長として洋式熔鉱炉の建設,操業にたずさわった経験を買われ,足尾銅山製煉課長に起用されたのである。末松が足尾に導入したのは,アメリカ製の水套(ウォーター・ジャケット)式円形熔鉱炉で,炉の内径は1メートル,羽口の数は6であった。煉瓦製の熔鉱炉による製煉では,煉瓦中の珪酸がスラグ内の酸化鉄と反応して炉壁を侵食するという難点があった。これを解決したのが水套式熔鉱炉で,二重の鉄板のブロックを連結して炉壁をつくり,鉄板の間に冷却水を循環させる方式である。1875年に発明されたばかりの,この最新式の熔鉱炉を足尾はその12年後に設置したのである。1887(明治20)年3月,新型炉の据え付けは完成し,これも阿仁から連れてきた製煉夫の手で試験操業が始まった。だが,この熔鉱炉も末松も不運であった。操業開始直後の87年4月8日,松木村の山林から発した火は足尾の町を焼く大火となり,〈直利橋製煉所〉も全焼し,水套式熔鉱炉は「漏水ノ場所ヲ生ジ」「廃物(17)」となってしまったのである。

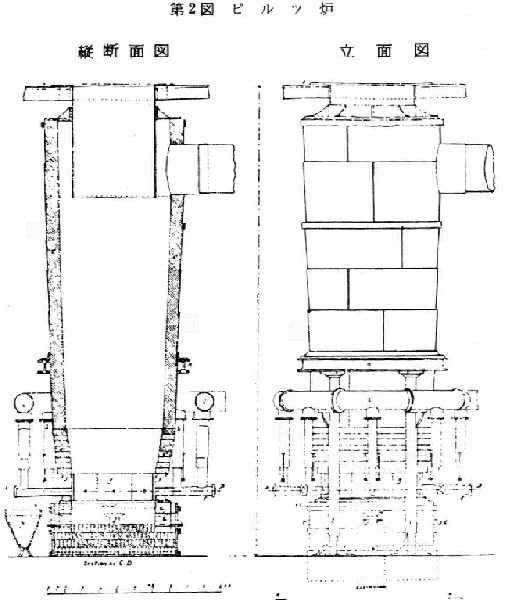

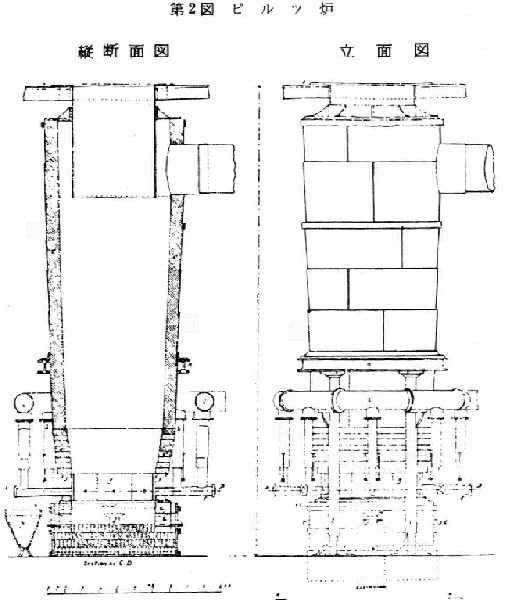

末松は直ちに旧型の吹床40座を再建して,製煉作業を継続すると同時に,新たにピルツ式熔鉱炉3座を新設した。ピルツ式熔鉱炉は,末松が工部省鉱山寮技術見習生として鉱山学の手ほどきを受けたゴッドフレー(G. G. H. Godfrey)推奨の熔鉱炉で,阿仁銅山時代に操業の経験がある炉であった(18)。工部大学校の卒業生で組織された工学会の機関誌『工学叢誌』の第7号(1881年6月)に,佐渡鉱山在勤の足立太郎が,ゴッドフレーから送られたピルツ炉の詳細図と英文仕様書を紹介しており,おそらく末松はこれによって建造したものであろう。

これは円筒形の高炉で,羽口付近の熔解部の一部を水套式とし,あとは炉底,内壁すべてを耐火煉瓦で作り,外壁はすべて鉄製であった。この炉の特色はなりよりもその炉高の高さにあり,基盤から炉頂まで28フィート(8メートル53センチ),羽口レベルから炉頂まででも24フィート(7メートル32センチ)もあった。

だが,このピルツ炉の導入は不成功に終った。なぜなら,この炉は,紹介者の足立太郎も明記しているように,「鉛鉱ノ熔解ニハ最第一ノ名誉ヲ得タル」ものであった。融点が摂氏327度4分の鉛に最適の炉が,1083度でなければ熔解しない銅を製煉するのに適切であったとは思えない。さらに問題だったのは,足尾の場合,選鉱の過程で,鉱石を粉砕して精鉱を分離したため,粉鉱(径3厘=0.9ミリ以下)や粒鉱(径2分5厘=7.6ミリ以下)の占める比率が,それぞれ46.1%,30.7%と高かったことである(19)。旧来の吹床なら粉鉱の方が熔解し易すかったが,ピルツ炉のような炉高の高い炉では,粉鉱はすぐ炉内に詰まってしまい,送風困難となった。『足尾銅山製錬所沿革誌』も,末松のピルツ炉失敗の理由を,「其直径ノ大ナルニ比シ,送風機ハ過小ニシテ元ヨリ所要ノ風圧ヲ得ベクモアラズ」,「装入物ノ高キニ過キ一層通風ヲ防遏スベキを以テ(20)」と記している。

末松のあとを引き継ぎ,足尾における洋式製煉導入の中心となったのは塩野門之助(21)である。塩野は古河の競争相手である住友が育てた人材で,当時の日本ではトップレベルの製煉技術者であった。別子銅山の技師長として新居浜惣開製錬所の建設にあたっていたが,その完成に先立つ1887(明治20)年,住友総理の広瀬宰平と衝突して退職し,友人の福岡健良(古河・本所熔銅所長)の推挙で足尾銅山に入ったのである。この塩野に,足尾の責任者であった木村長兵衛はピルツ炉の改造を命じた。後年の回想で塩野はつぎのように語っている(22)。 「独逸の如き拳大の塊鉱製煉にはピルツ炉は或は可なるも,足尾の如き選鉱して大部分は粉粒鉱を処理する処では,ピルツ炉は高きに過ぎて不向であるのを米国で見て来て居るので,この改造は容易でない。殊に末松君の失敗した炉だから困るとて大いに談じ込んだのですが,長兵衛さんは中々承知せられぬのです。『それならうまく行くかどうか疑問だがやって見ませう』とて取掛り,四五ヶ月で五尺の高炉を三尺の高さに縮め甚だ不十分ながら幾分米国式に改造したのですが,送風機其他も不完全であり,且鉱石も不純分が多く熔解困難な含有物が多いのと,熟練した職工もなく仕事に馴れないので成績良く参りませんでした」。

洋式熔鉱炉導入に成功

塩野はアメリカ式の長方形水套式熔鉱炉の実験を希望したが,長兵衛はこれを認めなかった。現場たたき上げの鉱長は,学校出の技術者を信用していなかっただけでなく,末松のあいつぐ失敗があり,さらに大火事で製煉所を全焼させた上に,銅価の低迷によって資金面での余裕がなかったことも,新たな実験をためらわせた理由の一つであったと推測される(23)。88年4月,塩野は在山半年余で足尾を去った。だが,間もなく木村長兵衛が急死し,古河がジャーディン・マセソン商会との間で産銅一括販売契約を結び,資金面での裏付けを得たため,問題は解決した。同年秋,塩野はふたたび足尾に戻り,小滝で一部水套式長方形熔鉱炉の実験を開始する。

その結果が比較的良好であったので,1890(明治23)3月から本山の直利橋製煉所の旧型炉を一部水套式長方形熔鉱炉に置きかえ始め,同年12月までに旧型吹床およびピルツ炉は全廃された。塩野が新設した熔鉱炉は羽口から炉頂までの高さが2メートル20センチ,羽口面での大きさは内法で150センチ×80センチ,羽口数は長辺側に各4,短辺側に各2の計12であった。羽口付近の熔解部のみ水套式で,外壁は鉄板,内壁は耐火煉瓦製である。後には炉底や炉頂部には耐火煉瓦の代わりに石英粗面岩のブロックが使われた。この一部水套式長方形熔鉱炉は,本山に8座,小滝に4座が設置された。各炉は1昼夜に2700貫から3000貫の鉱石および鈹を熔解した(24)。動力送風機付き吹床の3倍余の能力であるが,吹床と違い連続操業が可能であったから,実質的には6倍以上の能力であった。洋式熔鉱炉の導入によって,燃料消費は節減され,木炭からコークスへの燃料転換も進んだ。1890年には精鉱100貫を荒銅に仕上げるのに必要な木炭とコークスは112貫であったが,翌91年には80貫弱に減少している。

塩野の成功は何によるものであったか。この疑問に対し、直接答えてくれる資料は残っていない。しかし,ある程度の推測は可能である。これまで言われてきたのは,それが水套式熔鉱炉であり,これによって炉壁の侵食問題が解決し,連続操業が可能になったからだというのである(25)。水套は鉄製のブロックを組み合わせて作られており,部分的に交換が可能であった。その交換に要する時間も1時間弱と短かった。水套の耐久製も長く,鋳鉄製であれば238日,錬鉄製の場合は715日にも達している(26)。しかし,すでに見てきたように,失敗に終ったピルツ炉も一部水套式であり,これだけでは説明がつかない。

第2は,送風機の能力のアップである。1886年では送風機用の動力は28馬力でしかなかったが,89年7月には80馬力のタービンが据え付けられ,さらに92年現在では,製煉用の動力は250馬力に達している(27)。末松のピルツ炉失敗の原因の1つが送風機の能力不足にあったことを考えれば,この要因は決して小さなものではなかった。

第3,しかし,送風機の出力を増しさえすれば,洋式製煉は成功するというわけではない。問題は粉鉱の処理であった。炉体の長高な洋式高炉では,風力が弱ければ粉鉱はすぐに詰まってしまい,熔鉱に必要な温度が得られなかった。だからといって,ただ風力を強くすれば,粉鉱は舞い上がって煙灰となりロスが多くなる。そこで,これを解決するためにとられたのが,粉鉱に粘結材を加え,煉瓦状あるいは炭団状に成型したした上で焼き固める方法であった。何時からこの方法が採用されたか明かではないが,1892年5月の「米国万国博覧会出品解説書」には,「粉末鉱は粘土を調合シ煉瓦型ニテ打出シ陶器竈ニテ之ヲ焼鉱ス(28)」と記されており,91年の塩野の水套式熔鉱炉への転換とほぼ同時であったと思われる。ただし,粉鉱の処理はこれで完全に解決したわけではなく,その後も粘結材として粘土の代わりに選鉱過程での沈澱物を用いたり,さらにはこれに焼石灰を加えたり,あるいは粉鉱を炭団状にしたものの周囲を熔けた鈹や鍰〔製煉滓=スラッグ〕で包みこむ方法,あるいは熔けた鈹や鍰の中に粉鉱を混ぜ込む方法など,さまざまな試みがなされた(29)。しかし,どの方法でも満足な結果は得られず,その一応の解決は1900年代後半の圧結法やポット焼結法の導入までもちこされた。とはいえ,この時期では,粉鉱を煉瓦状に成型したことが,洋式熔鉱炉の成功を可能にした一因であったと思われる。

第4に,1887年頃,洋式熔鉱炉の実験開始と同時に,熔剤として石灰石を用いるようになったことも見落とせない。石灰石は鍰の流動性を増し,銅分の損失を防いだだけでなく,炉内の通風をよくする効果もあげたのである。

3)錬銅工程

銅精製の試行錯誤

水套式熔鉱炉の導入成功に続いて,塩野がとりくんだのは錬銅法の改良であった。吹床でも,洋式熔鉱炉でも,1回の熔解で主として製出されるのは,銅分50%前後の鈹で,これを再度焙焼して硫黄分を減らした上で,木炭やコークスを加えて再熔解し,純度95〜98%の粗銅にしたのである。これが錬銅工程である。錬銅には製鈹と同じ型の熔鉱炉を使用した。1882年まで,製鈹と錬銅は別の吹床を使ったが,83年からは焼鉱と焼鈹を同時に熔解,製煉した。洋式熔鉱炉でも,鉱石と鈹とを同時に装入して製煉し,錬銅と鈹を製出したのである。

なぜ,錬銅工程の改良が必要であったかといえば,燃料消費の節減によるコスト削減もさることながら,足尾銅の品質改善が急務であったからである。周知のように,当時,日本の産銅の大部分は輸出された。当初は粗銅のまま輸出していたが,それでは価格面で不利であり,取引先から品質についての苦情も絶えなかった(30)。このため,1884年,古河は東京市本所区柳原町に粗銅精製用の熔銅所を新設し,精銅の輸出を試みた。本所熔銅所は,塩野の友人である福岡健良(31)が中心となり,大阪造幣局の設備を模した反射炉が設置された。

粗銅は反射炉で熔解され,空気を送入しながら絶えず撹拌することで硫黄,鉄,アンチモニーなどの夾雑物の酸化をうながし,浮上した滓を取り除いた。しかし,このままでは,銅も酸化してしまい展延性を欠くので,最後に送風を止めた上で木炭と松丸太を投入して酸化銅を還元し,これによって純度99.3%の精銅を得たのである。だが,足尾銅は砒素やビスマスなどの含有物が多かったため,反射炉による精製には限界があった。これを解決するため,〈南蛮吹炉〉を設け,鉛を加えて銀分を抽出すると同時に,不純分の除去に努めた。しかし,これでも足尾銅の品質に対する苦情は絶えなかった。

この問題を根本的に解決する方法として追求されたのが電気精銅である。1889(明治22)年5月,本所熔銅所内に8キロワットの発電機が据え付けられ,試験操業を開始した。日本における電気精銅の嚆矢である。その後も実験を続けた結果,ほぼ実用化のめどがつき,1897(明治30)年6月,同所内に電気分銅工場を新設し,翌年1月から操業が開始された。35キロワットの火力発電機が設置され,116の電解槽に送電した。しかし,その処理能力は低く,本格操業を開始してから5年後の1903(明治36)年で年産60トン,1905年で120トン程度であった(32)。これでは足尾産銅の10%〜20%弱に過ぎない。まして,電気精銅がまだ実験段階であった1890年代では,これが足尾銅の品質改善の決め手となる見込みはさだかではなかった。

ベセマ錬銅法

ここで注目されたのが,塩野門之助がかねて実験を続けていたベセマ錬銅法である。ベセマ法は,もともとは銑鉄を可鍛鉄にかえる製鋼法で,1855年にイギリスのヘンリー・ベセマーが特許を得た発明である。熔けた銑鉄の湯の中に空気を吹き込む事によって,銑鉄中の不純物を酸化させて除去するものである。さらに,ベセマーはこれを固定炉でなく転炉で実用化し,1860年にその特許を得た。1880年,マンネスはベセマ法を銅精製に応用することに成功した。マンネスは,塩野が住友別子銅山から派遣されて学んだフランスのサン・テチュンヌ鉱山学校の先輩で,ベセマ錬銅法の成功は塩野が同校在学中のことであった。塩野は当然これに注目し,足尾に移ってからも,その研究を続けていたのである。1891年1月,足尾銅山小滝分局長,木部末次郎の名で「製煉法之儀ニ付伺」と題する文書が提出され,ベセマ錬銅法の採用を提言した(33)。提言は,ベセマ法で1ヵ月30万斤(178.5トン)を錬銅すれば,高炉による錬銅より1ヵ月2,258円94銭,1年間で2万7,107円28銭のコストを節減し,同法採用にともなう起業費1万5,000円は1年以内に償却し得ると試算した上で,「間接の利」として次の諸点を挙げていた。

「一 鉱炉仕働上ニ於テ出鈹ヲ粒状板状又ハ薄片ト為スノ手数ヲ省キ従テ人工ヲ減シ且仕働上ノ消失ヲ除キ得ル事

一 野焼上焙焼上粉砕上運搬上ニ於テ飛散流出消耗スルヲ除キ得ル事

一 広大ナル野焼地所ヲ要スルナク焙焼炉ノ不足ヲ感スルコトナシ

一 本所熔銅所ニ精製シ二回ノ鎔解ヲ為スヘキヲ一回ニ減シ得,従テ経費ヲ減スル事

一 白味〔白目 ─ アンチモンと砒素の化合物〕ヲ除去シ得ルヲ以テ再度之カ分銅法ヲ要セサル事

一 荒銅ニ比シ含蓄微量ナルヲ以テ運搬費ヲ減スルコト

一 銅質善良ニシテ延地銅ト為シ得従テ品位価格ヲ高ムル事」。

古河市兵衛はすぐにこの提言を容れ,翌2月には塩野をアメリカに派遣し,当時世界でただ1箇所ベセマ錬銅法を実用化していたモンタナ州ビュート銅山のパロット製錬所を視察させた。この視察は塩野の希望によるものであったという。おそらく塩野の力では,というより当時の日本の技術水準では,転炉というまったく新しい形式の炉を実用化することは容易でなかったであろう。ベセマ法では,炉は地上に固定されるのではなく,瓶状の炉を中空で支え,炉を回転させて傾け,鍰や熔銅を流出させる必要があった。炉の本体,内容物あわせて数トンもの重量物を安全に傾け得る構造物を設計することは,塩野の力に余ったと思われる。また,熔けた湯の中に送風するには,高圧の送風機を必要とした。これを自力で開発することも困難であったに相違ない。1891年5月,塩野は転炉や送風機の図面を入手して帰国した。この図面をもとに転炉は石川島造船所に発注され,送風機は,塩野をパロット製錬所に紹介したシカゴのフレイザー・アンド・チャルマー社から購入された。

この転炉工場は,木部の名で提言された小滝ではなく,本山の直利橋製錬所の一部に設けられた。その竣工は1893年5月,塩野の帰国から実に2年後のことである。さらに実際の操業開始は,その半年後の同年11月26日であった。転炉の建設,操業がいかに技術的に困難なものであったかがうかがえる。

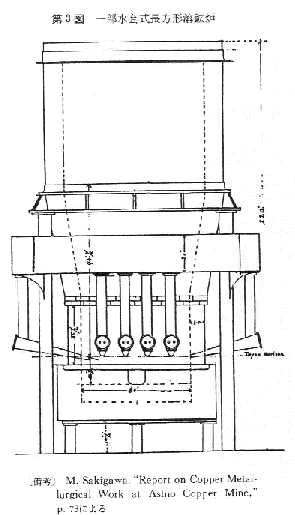

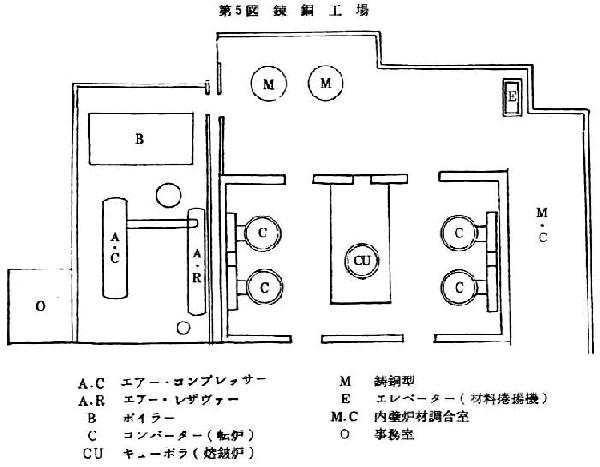

工場には鈹を熔解するためのキューポラ〔熔鈹炉〕が1基,転炉4基が設置された。キューポラは転炉のレベルより2メートル30センチ嵩上された基盤の上に築かれ,熔鈹は鉄製の樋によって転炉に装入された。「木部提言」では熔鉱炉で製出された鈹をそのまま転炉に装入することとしていたから,キューポラは不要であった。しかし,直利橋製錬所では,カラミをそのまま川に廃棄する便宜と,おそらくは水車を動かすのに必要な落差をとるため,熔鉱炉はすべて構内のもっとも低い地域に立地していた。このため,転炉工場は熔鉱炉より6メートルも高い場所に設けざるを得なかった(34)。したがって,鈹はいったん冷却され,砕かれた上で,キューポラで再び熔解されたのである。「木部提言」が「間接の利」として指摘したもののいくつかは実現しなかったのである。しかしベセマ転炉の導入は成果をあげた。足尾銅の品位は93%台から99%前後にあがった(35)。砒素やビスマスの除去によって品質も改善された(36)。鈹を焙焼する必要がなくなったため,製煉に必要な日数は約15日間短縮された(37)。焙焼炉の一部が不要になったことも,工場用地が狭い足尾では大きな意味をもった。

1894年ではベセマ銅は足尾産銅全体の36.8%を占めただけであったが,翌95年になると66.7%に,98年ではついに92.85%となり1,000万斤の大台をこえた(38)。転炉の増設といった設備面での変化がなかったにもかかわらず,ベセマ銅の産出量が年々増大したのは,技術者や労働者が新しい技術を修得するのにかなりの長期間を必要とすることを示している。とくに,製煉部門のように,工程の成否に影響を及ぼす要因が多く,しかも相互に複雑に関連し合っている場合には,生産が軌道に乗るのに数年を要することは珍しくない。もっとも,1897年から98年にかけての急増は,転炉の内壁の炉材を,珪石70%・粘土30%の混合物から,足尾山内で産出する石英粗面岩のブロックの組合せに代えて耐久性を増したこと,またこれにともなって,当初は4基の転炉を交代で1基ずつ稼働していたものを,同時に2基用いて操業するようになったためであった。

4)生鉱吹の導入

生鉱吹実験開始

ベセマ法の成功にともない,熔鉱炉はもっぱら鉱石を熔解して,鈹の生産にあたるだけになった。しかし,それによって熔鉱炉の構造そのものには変化は生じなかった。ただ,1890年代から1900年代にかけ,しだいに炉の大型化が進み,炉の数は減少した。吹床全廃直後の1891年には,本山製錬所に8座,小滝製錬所に5座の計13座があり,これが洋式炉の炉数のピークであった。1893年,ベセマ転炉の導入と同時に本山製錬所の熔鉱炉4座がとりこわされ,かわって従来よりひとまわり大きい熔鉱炉2座が建設された。後にはさらに大型の炉がつくられたので,ここでは中型と呼んでおこう。中型炉も小型炉と同じ一部水套式長方形熔鉱炉で,その大きさは羽口レベルの内法で2.24メートル×84センチ,羽口数は18個(後では14個)であった。小型炉より長辺で74センチ増,短辺では4センチの増に過ぎなかったが,1昼夜の鉱石熔解量は小型炉の2倍から3倍近い6,000貫から8,000貫に達した(39)。

ついで1897(明治30)年8月,小滝製錬所が廃止され,当時4座あった小型熔鉱炉のうち1座が本山に移築され,あとは取り壊された。これは,同年6月の鉱毒予防命令により,両製錬所に亜硫酸ガス除去装置を取り付けることが要求されたことによるものであった。指定された短い工事期間に,小滝と本山の2箇所に脱硫塔を建設することは困難であり,その負担を軽減するため,小滝製錬所の廃止を決定したものであった。ベセマ転炉の操業が軌道に乗り,熔鉱能力に余裕が生まれていたことが,こうした決定を可能にしたのである。この,小滝製錬所の小型熔鉱炉移築と同時に,中型炉1座が新設された。これは,小滝製錬所の廃止とは無関係で,新たな実験にとりくむため設けられたものであった。鉱石を焙焼せずに熔鉱する生鉱吹が,その実験テーマである。生鉱吹は,いわばベセマ錬銅法の熔鉱版で,外部燃料を大量に使うことなく,鉱石自体にふくまれている硫黄や鉄の酸化熱によって鉱石を熔解する方法で,自熔製煉と呼ばれるのはそのためである。生鉱吹に成功すれば,製煉コストに大きな比重を占める熔鉱炉の燃料費を大幅に節減し,さらに製錬所の構内で広い空間を占拠し日数もかかるストール焙焼や,人手と燃料を要する反射炉焙焼を全廃することも可能であった。この銅の自熔製煉法は,1878年に,イギリスのジョン・ホルウェーによって発明されていたが,その実用化に成功したのは1890年代にはいってからである(40)。日本では,1900年に小坂鉱山で成功し,小坂銀山を銅山として再生させたことで知られている。足尾でも,小坂とほぼ同時,1897(明治30)年末か,98年1月に実験を開始したのである(41)。

1900年まで,実験は装入物の種類や構成を変え,また送風圧や風量,さらには送風を予熱し230度から300度Cの熱風とするなどして,断続的におこなわれたが,見るべき成果はあがらなかった。装入物は生塊鉱,石灰石,コークス,それに転炉鍰や熔鉱鍰を主とし,これに生粒鉱,生粉鉱,煙灰,生鈹などが加えられた。難問はやはり粉鉱で,生鉱吹では,粉鉱の比率が増すと熔解不良が生じ,故障が続出した。とくに羽口がふさがって,送風が炉内にとどかず,操業中止に追い込まれることがしばしばであった。送風を熱風に代えればこの事故はあるていど減らせたが,予熱に大量の燃料を要した上に,熱風機の故障が頻発し,成績はあがらなかった。そこで,粉鉱や粒鉱を加えず,塊鉱だけを装入して実験がおこなわれた。この場合は,コークスを対鉱石比(重量)で23%前後加えれば,熔解は比較的スムースに進行した。しかし焼鉱を熔解する場合のコークスの所要量は17.5%から20%であったから(42),これでは生鉱吹本来の目的である燃料消費の節減にはならなかった。しかも,製出された鈹の品位が28〜29%と,焼鉱の場合の55%前後に比べ著しく低かった。このように粉鉱の処理ができず,濃縮率も2倍に達せず,しかも燃料消費が増大するのでは,とても実用にはならなかった。このため,足尾のように鉄分や硫黄分の少ない鉱石では生鉱吹は困難であるとして,実験は一時中断された。

しかし,1902(明治35)年,鉱石焙焼用のストールの大修理が必要となり,焼鉱の不足を生じたため,余儀なく生鉱吹実験が再開された(43)。はじめは満足すべき結果は得られなかったが,同年12月4日からの第3回実験では,コークス比率16.3%,鈹の品位36%とやや成績が向上した。これは,従来の口径3インチの羽口を4インチに拡大して風量の増加をはかるとともに,凝結を防ぐために羽口から石炭を装入した結果であった。この羽口々径の拡大,羽口からの石炭の装入は,いずれも小坂鉱山で開発された技術で,これによって足尾における生鉱吹実験は大きな壁を越えたのであった。

一方,この間にベセマ錬銅の操業技術が進歩し,処理可能な鈹の品位が,当初の60%から39%程度にまで低下したこともあって,足尾における生鉱吹はようやく実用化の段階に近づいた。さらに1903(明治36)年5月,生鉱吹専用の大型炉が建設された。この炉は,羽口レベルの内法が506.5センチ×100センチと,従来の小型炉の4.2倍,中型炉の2.7倍もの面積を有し,1昼夜の熔鉱量も1万貫から1万2000貫に達した(44)。羽口の口径は6インチ,その数も24個と多く,送風量の増大をはかっていた。生鉱吹では,小型炉より大型炉の方が好成績であることも,小坂での経験から学んだものであった。これ以後,足尾でも急速に生鉱吹が熔鉱の主流になり,3年後の1906(明治39)年7月には,焼鉱吹は完全に廃止され,すべて生鉱吹に切り替わったのである。この年,コークス比率も17%台にさがり,1909年上期には10.8%にまで低下した。

【注】

(1) 足尾銅山会所「明治十六年分砿業景況取調書」(『古河潤吉君伝』34ページ)。

(2) 土竈による焼鉱については前掲「明治十六年分砿業景況取調書」のほか,M.Sakigawa " Report on Copper Metallurgical Work at Ashio Copper Mine"(崎川茂太郎『足尾銅山冶金報告』,1898年,東京大学工学部金属工学研究科図書室所蔵)によった。

(3) 原田慎治「足尾銅山記事」(『日本鉱業会誌』第25号,『栃木県史』史料編・近現代九, 29ページ)。

(4) 反射炉および後述のストールによる焼鉱については主として M.Sakigawa " Report on Copper Metallurgical Work at Ashio Copper Mine" および T.Kamiyama " Reporton the Metallurgy in Ashio Copper Mine" (上山達三『足尾銅山製煉所報告』1900年,東京大学工学部金属工学研究科図書室所蔵)によった。

(5) 「足尾銅山之記」および「栃木県下足尾銅山点検報告」(『栃木県史』史料編・近現代九,9,15ページ)。

(6) K. Denawa " Report on the Metallurgical Works of Ashio Copper Mine" 1904, p.59,(出縄維則実習報告書,東京大学工学部金属工学研究科図書室所蔵)。

(7) 鉱石1,000貫を,反射炉を用いて焙焼するのに要する費用は燃料費2円26銭6厘,人件費2円1銭9厘,その他92銭4厘,計5円20銭9厘であるのに対し,ストールを用いた場合は燃料費63銭5厘,人件費25銭7厘,その他56銭4厘,計1円61銭4厘であった(1896年現在,崎川茂太郎『足尾銅山冶金報告』による)。ストール焙焼が,いかに大幅なコスト削減となったか,明瞭である。

(8) 茂野吉之助『木村長兵衛伝』64ページ。 なお,「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九,109ページには,「送風ハ〔明治〕十二年ニ至ル迄ハ吹子ヲ用ヒ,十三年に至リ踏鞴ヲ用ヰタリ」とある。しかし,古河にこの足踏み式革鞴の仕様を教えた渡辺渡の回想があり(『古河市兵衛翁伝』追録15〜16ページ),古河家との最初の接触は「明治十四年頃,私が助教授でまだ一ツ橋の大学に行って居る頃」であり,はじめは手押しポンプ,つぎにハンドクラッシャーについて教え,革鞴はその後のことであると記しているので,『木村長兵衛伝』の明治15年説をとった。1880年では,渡辺渡はまだ准助教である(『細倉鉱山事業意見』日本鉱業史料集第1期明治篇(3)の葉賀七三男解説参照)。

(9)「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九,109ページ)。

(10)五日会『古河市兵衛翁伝』136ページおよび同書所収の第12図の説明文では,1884(明治17)年8月操業開始と記す一方,「足尾銅山製煉所沿革」では1885年上季竣工となっており(『栃木県史』史料編・近現代九,110ページ),両者の記述はくい違いをみせている。 『古河市兵衛翁伝』では,1884年8月の「出銅高は本山二十一万斤,直利橋十三万斤であったが,漸次に分工場の規模を拡張して,終に本山吹所を廃した」とはっきり直利橋分工場の産銅高を記しており,この月に操業しているのは明かである。しかし,ちょうど1884年8月下旬に足尾銅山を視察した大原順之助の報告「足尾銅山現況」によれば,その時点で,新製煉所は完成していない。また新製煉所の最新設備であるルーツブロワーが設置されたのは1884年11月のことであった(田代苗臣「足尾銅山点検報告」『日本鉱業会誌』第18号,1886年8月)。そこで,本文のように「84年8月部分操業開始,同年中にほぼ完成」とした。

なお,大原順之助の報告は,その大部分が労働運動史料委員会編『日本労働運動史料』第1巻に収録されているが,肝心の〈新製煉所計画〉の部分は削られている。新製煉所建設の時点で,その計画を詳しく伝えている貴重な記録なので,ここで紹介しておきたい。句読点を加え,明白な誤植は訂正した。

「新製煉所計画

当山ノ鉱業駸々トシテ日ニ月ニ隆盛ニ赴クニ随ヒ,従来ノ焙焼炉及鎔鉱炉ニテハ相互ノ位置不便ニシテ,員数亦タ足ラズ。為ニ製鉱ノ業,採鉱ノ業ト並進ム能ハザレバ,字向ヶ原,即チ会所ヨリ渓流ヲ下ル事凡ソ五丁,銅山川ノ右岸ニ於テ規模広大ナル製煉所ヲ新設ス。未ダ全ク成就セズト雖ドモ,総経費凡ソ五萬円ナリトス。此ニ建設スベキハ鉱石貯蔵所,一日二千四百貫ノ鉱石ヲ焙焼スベキ焙焼炉六座,冷鉱室二棟,日本式鎔鉱炉三十二座及ビ焙焼炉ノ為ニ設ル煙突(内法四尺四方)等トス。却説,会所ノ側ナル精鉱処ヨリ鉱石貯蔵所マデ,山腹ニ沿ヒ軽便鉄道ヲ敷設シテ精鉱ヲ運輸ス。又タ貯蔵所ヨリ焙焼炉鉱石装入口マデ條鉄ヲ敷設ス。酸焼シタル鉱石ハ冷鉱室ニ送ル。焙焼炉ヨリ該室ニ至ルマデ隧道アリテ,又軌鉄ヲ敷ク。冷鉱室ノ下鄰ニ三拾二座ノ鎔鉱炉ヲ造リ,冷鉱室ヨリ各鎔鉱炉ノ背部ヘ鉄路ヲ延シ,運搬ヲ便ニス。

鎔鉱室ハ四棟ニシテ,一棟中八座ノ鎔鉱炉ヲ造ル。炉ハ各二尺五寸四方,深二尺五寸ノ凹形ヲ有シ,渾テ炭灰ヲ以テ炉辺ヲ固メ,一日鉱石六百貫目ヲ熔解スルモノトス。送風ニハ鞴ニ代ルニルーツ式送風器二個ヲ以テセントス。送風ノ量ハ毎分凡ソ三千立方尺ニシテ,圧力ハ水銀柱四分一時トス。送風管ハ鉄製ヲ用ユ。

送風器ヲ運転スルハ,普通木製水車ノ力ニ藉ル。用水ハ銅山川ニ遡ル事約十二丁ノ水源ヨリ導キ,一分時毎ニ凡六百立方尺ヲ得ベキ計算ナリト云。水車ハ径三十尺,幅3尺ニシテ,一分時二十回ノ旋転ヲ為ス。昼夜鎔鉱ノ業ヲ停止セザル為,三十二座ノ炉中半数,即チ十六座宛,交モ相交テ其業ヲ操ル。此ニ於テカ,送風器ノ運転モ徒ニ休止スル事莫シ」(『工学会誌』第34巻,1884年10月)。

計画段階では,吹床は48座でなく32座であったこと,吹床1座の熔鉱能力を1日900貫でなく600貫と見積っていたこと,また水車の直径は25尺でなく30尺としていたことなど,『市兵衛翁伝』などとかなり相違がある。しかし何よりこの叙述で強く印象づけられるのは,この製煉所の建設にあたって選鉱所→鉱石貯蔵所→焙焼炉(反射炉)→冷鉱室→鎔鉱炉という,鉱石の流れを配慮したレイアウトがなされ,その間を軌道によって結び運搬の便をはかっていることである。

(11) ドコビールとは,フランス人ポール・ドコヴィール(1846〜1922)が発明したポータブル軌道のことである(臼井茂信「DECAUVILLE(ドコビール)小史」,『鉄道ファン』1970年9月号参照)。一部にこれを汽車あるいは電車と誤解している例があるので念のため。もちろんドコビールの上に電車や汽車を走らせることは出来るが,この段階ではまだ動力は使用していない。平坦な部分は人力で押し,斜面では複線の両端で,ケーブルカー同様に2台の鉱車をワイヤー・ロープで結び,実車の重力を利用して空車を引き上げたのである(「栃木県下足尾銅山点検報告」『栃木県史』史料編・近現代九,18ページ)。

(12) 「明治十七年砿業景況取調書」(五日会『古河潤吉君伝』所収,41ページ。

(13) 「栃木県下足尾銅山点検報告」(『栃木県史』史料編・近現代九,19〜20ページ)。

(14) 茂野吉之助『木村長兵衛伝』追憶篇36〜37ページ。

(15) 巌谷立太郎「銅価下落ノ原因」(『日本鉱業会誌』第6号,1885年8月)参照。

(16) 末松他三郎は旧姓を笹木といい,越前の出身である。1873(明治6)年に工部省鉱山寮が第1回の技術見習生10人を採用した中の1人で,〈お雇い外人〉のゴッドフレイ(鉱山寮技師長,イギリス人)やネットー(鉱山寮鉱山師兼製鉱師,ドイツ人)らから速成の教育を受け,官営鉱山の技術スタッフとして現場で訓練された。大葛金山,小坂鉱山,阿仁鉱山で働いた。阿仁鉱山の古河払い下げに際し,これに反対する建白書を工部省に提出したことが『工部省沿革報告』に記されている(同書127ページ)。工部省に籍を残し(1885年12月工部省廃止後は大蔵省),休職の形で古河に入った。足尾退山後は,すぐ三井組に招かれて神岡鉱山の鉱長となり,1899(明治32)年まで在任した。なお,「足尾銅山製煉所沿革」は末松の足尾退山を1888年2月としている(『栃木県史』史料編・近現代九,111ページ)。しかし,末松は1887年11月26日付で三井組との間で神岡鉱長に就任するとの〈約定書〉を取り交わしており,末松の足尾退山は87年11月以前のことであろう(三井金属鉱業株式会社『神岡鉱山史』687ページ)。

(17) 的場中「足尾銅山近況」(『日本鉱業会誌』第38号,1888年4月),および「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九,111ページ)。

(18) 『工部省沿革報告』の鉱山課の明治15年3月20日の項に,清国政府から日本の銅山に関する質問があったことへの回答として,つぎのように記している。「而シテ阿仁ノ採鉱一日二拾四噸ニシテ純銅凡ソ一割二分ヲ製出ス。製鉱法ハ欧州ノ新法ヲ用ヰ『ピルツ炉』ヲ装置セリ。『ピルツ』風吹器ハ英国製ヲ用ヰ,馬力ハ二拾五ニシテ一日石炭凡一噸半ヲ費用ス」(同書65ページ)。また阿仁銅山の項に,「小砿炉二座及ヒ『ピルツ』炉一座ヲ新置ス」(同書125ページ)とある。しかし,この阿仁銅山のピルツ炉も決して成功したわけでなかったことは,阿仁の引き継ぎにあたった木村長七の自伝のつぎのような記述からもうかがえる。

「今林氏〔永太郎,官営阿仁鉱山技師──引用者〕は製煉が高炉に依って居りますから仕上りが高くなり,引合はぬ故,之を旧吹に改めるが得策であらうと建議されまして,実沢氏〔古河家代理人〕も賛意を表して居りましたが,私は折角高炉を用ひて居るのに之を旧吹に退却せしむるは遺憾であり,且つ将来旧吹きでは迚も発展の見込みがないと思つたものですから高炉維持説を主張致し,唯経費を削減する方法を講究する事にしました」 (『木村長七自伝』192ページ)。

(19) 高岩安太郎『足尾銅山景況一班』23ページ。

(20) 『栃木県史』史料編・近現代九,111ページ。

(21) 塩野門之助は,1874(明治7)年,フランス人ルイ・ラロックの通訳として住友に入った。76年,住友家最初の海外留学生に選ばれ,約6年間,主としてフランスのサン・テチュンヌ鉱山学校に学び,同校を4番の成績で卒業した。1881(明治14)年末に帰国すると,29歳の若さで別子銅山技師長となり,新居浜惣開での洋式製煉所建設の中心となった。また,それに先だって,当時,銅製煉の先進国であったアメリカにも赴き,その実情を視察している。足尾で洋式熔鉱炉,さらにはベセマー転炉の導入に成功した後,1895(明治28)年に招かれて別子に戻り,四阪島製煉所の建設に当たった。

(22) 茂野吉之助『木村長兵衛伝』追憶篇44〜45ページ。なお,この塩野の回想のうち,ピルツ炉改造に関する部分で「五尺の高炉を三尺の高さに縮め」とあるのは,「5メートルを3メートルに」の誤りであろう。ピルツ炉の改造については,的場中が『日本鉱業会誌』第38号(1888年4月)に寄せた「足尾銅山近況」によれば,「先年築造セシピルツ高炉ハ内床ナリシヲ前床ニ替ヘ目下又少々造リ替ヘ中ニテ何種ノ熔鉱炉ガ同山ニ適スベキヤ,未タ試験中ニナラズト云フ」とある。この的場の報告で塩野がピルツ炉を〈前床〉に改めたことがわかる。おそらく塩野は自身の設計で別子同山の惣開製煉所で建設中であった〈前坩堝ヲフマン炉〉に近いものに改造したのであろう。〈前坩堝ヲフマン炉〉については『日本鉱業会誌』第29号(1887年7月)の塩野門之助「別子同山新設熔鉱炉の説」参照。

(23) 〈直利橋製煉所〉建設の当初予算は5万円であった(本節注55に紹介した大原順之助「足尾銅山現況」参照)。しかし,吹床の増設,アメリカ式熔鉱炉の建設,水車を蒸気機関へ代えたことなどで,実際の経費はこれを上回ったであろう。これが火災で全焼したうえに,失敗に終ったピルツ炉の建設費は,建家まで含め1座1万5,000円であった(足立太郎による佐渡での試算)。3座では5万円近い経費がかかったわけである。

(24) はじめ,熔鉱炉1座の製煉能力は1昼夜で鉱石5,000貫の見積もりであった(「足尾銅山四大工事竣工記念式々辞」『木村長七自伝』227ページ所収)。しかし,実際の操業成績は2,700貫から3,000貫であった(K.Denawa " Report on the Metallurgical Works of Ashio Copper Mine " 1904, p.92,東京大学工学部金属工学研究科図書室所蔵)。

(25) たとえば,星野芳郎『現代日本技術史概説』(大日本図書,1956年)48〜49ページ。なお,一部水套式は全水套式にくらべ技術的に不完全であるかの如き理解がある(畠山秀樹「住友別子銅山の近代化過程」 宮本又次・作道洋太郎編『住友の経営史的研究』所収,199ページ)が,疑問である。炉壁の侵食が問題となったのは熔解部だけで,その部分を水套式にすればトラブルは解決した。現に後年でも,全水套式を採用した製煉所は四阪島他一,二にとどまり,大部分の製煉所は一部水套式であった。

(26) 出縄維則実習報告書,119〜120ページ。

(27) 『米国万国博覧会出品解説書』(『栃木県史』史料編・近現代九,49ページ)。

(28) 前掲書,47ページ。

(29) 粉鉱をそのまま製煉する方法として,反射炉による熔解がある。足尾でも1896(明治29)年2月に熔鉱用の反射炉1座が建設された。しかし,炉の大きさが長さ15尺,幅9尺6寸と小さ過ぎ,またその構造にも欠陥があったため,完全な失敗に終った(「足尾製煉所沿革」『栃木県史』史料編・近現代九,116ページ)。

(30) 五日会編『古河市兵衛翁伝』158ページ。なお,古河銅の品質改善について,1884年に外遊した陸奥宗光の調査・進言があったことについては,古河鉱業株式会社『創業100年史』112〜114ページ参照。また,ベセマー錬銅法採用の主たる動機が銅質の改善にあったことは,市兵衛自身がつぎのように語っている。「シンジケートの時に勝利を得ました為めに,随分品物に苦情を附けられて,品位が悪いの性質が悪いのと,色々製煉のことに就いて苦情を受けましたから,何とかこの銅の精製ということには一層の改良を加えねばならぬといふことを考へました。そこでまた技師を亜米利加モンタナ地方へ派遣しまして,段々取調べた結果,ベセマー式で製煉するといふことが,一番簡単で,銅中の汚物を全く除き去るといふことが出来るといふ報告を得まして……」(五日会『翁の直話』1926年,66ページ)。

(31) 福岡健良は1856(安政3)年6月15日,武蔵国榛沢郡(埼玉県)深谷町に生まれた。1872(明治5)年に上京し,大熊春吉の壬申義塾で究理(物理),数学,ドイツ語を学んだ。1874(明治7)年9月,鉱山寮鉱山師長ゴッドフレイの試験を受け,等外二等出仕に採用された(鉱山寮第2回技術見習生であろう)。

間もなく十四等出仕,技術心得を命ぜられ,ドイツ人のお雇い外人・器械師チャーレス・バックメーヤとともに小野組鉱山部所有の鉱山機械調査員を命ぜられた。75年4月,バックメーヤとともに小坂鉱山に転勤。同年10月からは小坂支庁鉱山師兼製鉱師クルトー・ネットーに師事した。1876年2月,ネットーに従って上京。同年依願退職。1878年第一国立銀行に入り,「実地簿記学」を修業し,かたわら「経済学を研究」した。当時福岡は同郷の先輩である渋沢栄一の家に寄食しており,ここで古河市兵衛と相知り,1879年古河に入った。はじめ,九郎畑銀山,ついで軽井沢銀山を経て,草倉銅山に転じ,製煉係となった。1884年,銅精製工場の新設を担当するため上京,東京大学理学部の旧師ネットーの教えを乞うと同時に85年3月から5月にかけ大阪造幣局を見学し,銅精製の実際を学んだ。本所熔銅所の設立後は,所長として,銅精製に当たるとともに,電気精銅の実用化,伸銅場の設立などに従事した。1897年,古河二等支配人,1903年本店理事となった。1905年6月23日病死(『古河文書第33巻〈諸家筆影〉付録,功労者略伝,再稿』栃木県立図書館所蔵)。なお,本所熔銅所については福岡健良「古河鎔銅所事業ノ略記」(『日本鉱業会誌』第82〜84号,1891年12月〜92年2月,『栃木県史』史料編・近現代九,141〜14ページ)参照。

(32) 日本工学会『明治工業史・鉱業篇』(啓明会,1930年)544ページ。

(33) 古河鉱業株式会社『創業100年史』140〜141ページによる。なお,同書は,ベセマー法採用の提言が木部末次郎の名で出ていることから,あたかもこれを木部個人の意見であるかのように述べている。しかし,木部は小野組,山形県,第六国立銀行を経て古河家に入り,足尾では主として会計経理を担当していた人物である。ベセマー法について,このような具体的な提言をなしうる能力をもっていたとは考えられない。

(34) 転炉の導入と同時に,小型熔鉱炉4座を取り壊し,その場所に中型熔鉱炉2座が建設されていることを考えると,熔鉱炉を上段に,転炉を下段に設けることは不可能ではなかったと思われる。何故そうしなかったのか,疑問が残る。考えられる理由は,転炉作業と熔鉱作業はそれぞれ独自のリズムがあり,双方の作業のタイミングを合わせるのは容易でなかったからであろう。これに対し熔鈹炉を使えば,転炉作業に合わせて作業をすすめることができた。

(35)「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九,112,114ページ)。

(36) 1888年の足尾産粗銅の分析結果では,砒素1.0989%,1891年では2.1683%にも達している(『栃木県史』史料編・近現代九,112ページ)。これに対し,1904年のベセマー銅の分析結果では,砒素の含有量は0.0319%,アンチモンは0.0126%となっている(K.Denawa " Report on the Metallurgical Works of Ashio Copper Mine " 1904, p.171,東京大学工学部金属工学研究科図書室所蔵)。

(37) 『古河市兵衛翁伝』などの著者,茂野吉之助は,ベセマ法の成功によって,「従来,鉱石より製銅に至るまで三十二日を要したものが,この新製煉法によると焼鈹の作業を廃する為め,僅かに二日で事足りた」と記している(同書210ページ)。この記述はその後,技術史の研究書を含めさまざまな文献に引用されている。しかし,焼鈹工程をなくすことで節約し得た日数はせいぜい15日間である。所要日数32日はおそらく土竈を用いて焼鉱していた時代の数字であろう。反射炉による焙焼で焼鉱日数が2週間以上短縮され,さらに転炉の導入によって約15日が節約されたのである。

(38) 「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九,115〜116ページ)。

(39) K.Denawa " Report on the Metallurgical Works of Ashio Copper Mine" 1904, p.92,東京大学工学部金属工学研究科図書室所蔵。

(40) 真継義一郎『銅冶金術』(大阪化学商議所,1904年)116〜130ページ。

(41) 古河鉱業株式会社『創業100年史』148〜151ページ,および同書が依拠したと思われる「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九所収)は,足尾銅山における生鉱吹実験の会誌を1900(明治33)年頃のこととしている。しかし,1897年に足尾銅山で実習をおこなった崎川茂太郎は,同年,生鉱吹のための熔鉱炉が新設されたことを報告している(M.Sakigawa " Report onCopper Metallurgical Work at Ashio Copper Mine",1898年,pp.90〜91)。

実際に生鉱吹実験が開始された時期については,1897年末と1898年1月の2つの異なった記録がある。1897年末説は出縄維則の実習報告(K.Denawa " Reporton the Metallurgical Works of Ashio Copper Mine" 1904, p.127)と『明治工業史・鉱業篇』(日本工学会,1930年,486ページ)である。一方1898年1月説は,久永正治の実習報告( S.Hisanaga " Ashio Copper-smelting Works" 1903年,p.182)および大河原三郎の実習報告,『足尾銅山冶金報告』1907年)である。とくに,久永は,実験の開始日を「明治31年1月27日」と明記している。いずれにせよ,足尾銅山で生鉱吹実験の準備が始められたのは1897年中であることは確実である。

(42) コークス所要量の対鉱石比率は,焼鉱については前掲崎川茂太郎実習報告書78,85ページによる。生鉱については出縄維則実習報告書128ページによる。なお,この数字は通常操業における装入物の構成比であって,そのまま熔解鉱量に対する燃料消費比率を示すものではない。炉の修理後の〈吹き入れ〉,あるいは何等かの故障で操業を一時中止したあと再開する時などには,大量の木炭やコークスを消費するから,実際の燃料消費比率はこれより高くなる。1896年においては,中型炉の燃料消費は,対鉱石重量比で約30%,小型炉では48.3%に達している(崎川茂太郎実習報告書70ページ)。この他にも,鉱石の焙焼や蒸気機関の運転にも薪や石炭を使い,頻繁に修理を要する前炉や転炉の乾燥にも木炭が使われた。

(43) 大河原三郎『足尾銅山冶金報告』119〜124ページ。なお,前掲出縄報告書,久永正治報告書,『明治工業史・鉱業篇』も参考にした。

(44) 前掲,出縄維則実習報告書91〜92ページ。

[初版は東京大学出版会から1988年5月10日刊行]

[本著作集掲載 2006年3月11日]

【最終更新:

|