��R�́@�������R�ɂ�����J�������̎j�I����(����)

Ⅳ�@��������̋Z�p�I�ω��ƘJ���͍\��

�@�ł́C�o�z����ɂ�����Z�p�I�ȕω��́C�o�z�J���̎��Ɨʂɂǂ̂悤�ȉe�����y�ڂ������B������C①�l�͑����ɂ�鐁���̒i�K�@②���͑��������̉e���@③�m���o�z�F�����̉e���@④�x�Z�}�]�F�����̉e���@⑤���z���̗p�̉e���C�̊e�i�K�ɂ��Č������Ă݂悤�B

�P�j�o�z�J���̎��I�ω�

�l�͑����ɂ�鐁���̒i�K

�@1884�i����17�j�N11���ɁC���ԓ��͂̑����@���ݒu�����܂ł̎����ł���B�������C�{�R������1886�N���ɔp�~�����܂��v����p���Ă������C�������������ł����N6���܂ł�16���̐����ɂ͊v����g���Ă����B���������āC���̊������S�ɏI��̂�86�N���ł���B

�@�c�O�Ȃ���C�����Ɋւ��Ă͂��̎����̐����J���̎��Ԃ�`����L�^�͂قƂ�ǎc���Ă��Ȃ��B�������C�����Ƃ��̑��ƕ��@�ɂ��ẮC���m�C�ʎq�C����C������C�����Ȃǂ̏��z�R�ɂ��Ă̕������c����Ă���(1)�B�����I�ɂ�1770�N�ォ��1870�N��ɂ킽���Ă��邪�C���e�ɋ��ʂ���Ƃ��낪�����C1880�N��܂ł̑������C�����Ƒ傫���ς��Ƃ���͂Ȃ������Ǝv����B

�@�܂��C����1���̑��ƂɕK�v�ȐE��ʐl�������Ă������B�������Ƃ̒��S�ƂȂ�̂͐���H�i�܂��͖{��H�j�ŁC���̎����ł��ǂ̍z�R�ł�1�l�ł���B����H�̏���ŁC����H���K�ł�����̂́q�O��H�r�ŁC�ʏ��1�l�C���Ƃ���2�l�ł���B�����Ƃ��l���������̂́C��l�v�i�䍷�C�܂�����w�j�ŁC����1���ɂ�2�l�ł������B�z��o������鈹�o����q�����r�k�q�f���r�Ƃ������l�ł�2���̔����p��������C��l�v��4�l��v���C鈹����e���o����q�^���r�ł́C�ʏ�1���ł���������C��l�v��2�l�ł�����(2)�B�Ȃ��C1882�N�ɔ���𑫓��݂̊v��ɕς��Ă���̑����ł́C��l�v��1���ɂ�3�l�ł�����(3)�B���̒i�K�ł́C�����C�^���̋�ʂ͂Ȃ��C�z��鈹���ɑ������C鈹�Ƒe�����ɎY�o���Ă����B

�@�������C�������Ƃ̂��߂ɂ́C���̑��ɂ��C�z��ؒY�C�e���Ȃǂ��^�ԉ^���v��K�v�Ƃ��C����ɂ͎�X�̓S����̐�����C�ɂ�����b�艮�����݂����B�܂���z�R�ł́C�����̒z���E��C�ɕK�v�ȁq�Y�D�r�����̂��ߖؒY���ɝ����q�Y�D���r��q�S�y�@��r�Ȃǂ���Ɖ����Ă����B�������C�����ł́C���ځC�������Ƃɏ]�������J���҂Ɍ��肵�Č�����i�߂����B

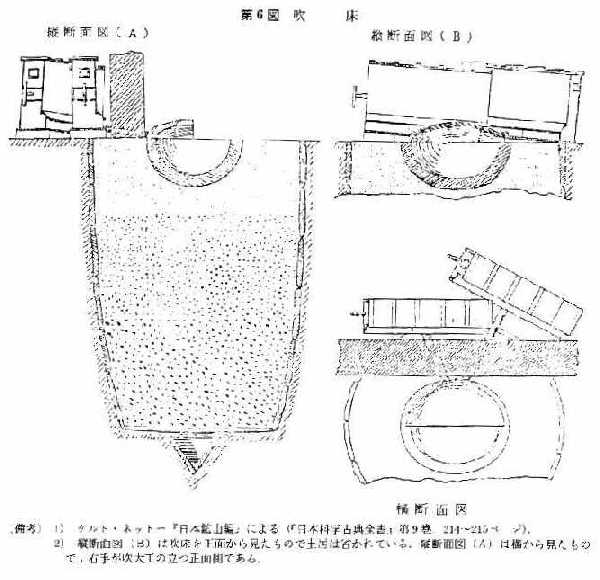

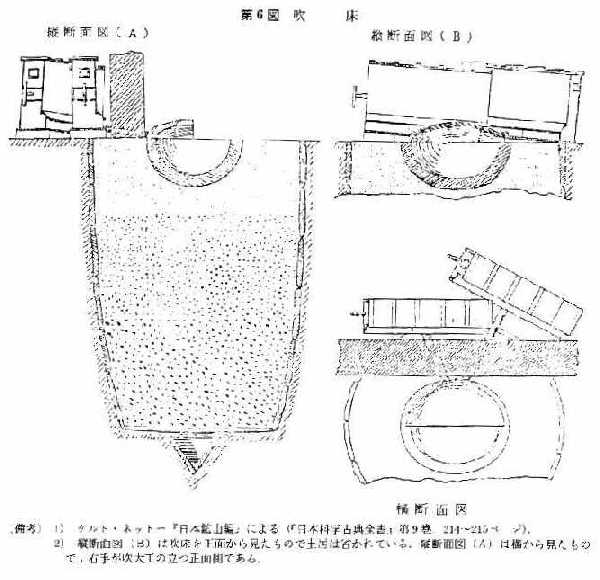

�@����H�i�����ł͖{��H�ƌĂj�̎d���͐����̒z������n�܂���(4)�B���͂��C�������C�z�E�d�Y��i�̉^���̓�Ղ��l�����ďꏊ��I�肵�C���a8�ځC�[��8�ڒ��x�̉~����Ɍ����@�艺�����B���̎��͂͐ΐς݂���C�ꕔ�ɔr���H���݂���ꂽ�B�r���H�͐[��2��5������3�ڂŏ\�����^�C���邢�͊ۂɈ�̎��^���c���`�Ő��l�߁C���̏�ɕ����ĊW�Ƃ����B���ŁC���a6�ځC�[��5��5���̉~���^�̌����c���`�őS�ʂɔS�y��h��グ�C�d��3���ԔR���Ċ����������B���̂��ƖؒY���ƔS�y����荇�킹���q�����r�����ē˂��ł߁C1�T�ԂقǒY�Ŋ��������C�܂��q�����r�����ē˂��ł߁C3���ԒY�Ŋ��������C�����3��ڂ́q�����r�����3���Ԋ���������Ƃ����悤�ɁC2�T�ԋ߂������āC���a3��5������5�ځC�[��2�ڂ���3��5���̔����̂̌E�݂����グ���B���ꂪ�����̊�b�ŁC���̏��1�ڂ̌����́q�����r��h��C�F�̓��ǂƂ����B���̍Ō��1�ڂ̕�����1���Ɩ��ɓh�蒼���ꂽ�B�������Ē��a1��5������3�ځC�[����1�ڂ���2��5���̔����̂̐��������������B���̑傫���ɈႢ������̂́C�����Ɛ^���ɂ��C�܂��z�R�ɂ���Ă��قȂ�������ł���(5)�B�h��グ�����͒Y�Ŋ����������B�����̔w��ɂ́q�y���r�ƌĂ��ՔM�p�̓y�ǂ��z����C���̔w���2���̔��䂪�u���ꂽ�B������������ƁC�S�y�ŏ�W�����ꂽ�B��W�͐����ł͏��̌㔼���������C2�̉H�����݂���ꂽ�B�W�̂Ȃ��O��������z��ؒY����������C��X�̑�����������炨���Ȃ�ꂽ�B�^�����ł́C�W�͏��̑S�ʂ��C�ؒY�Ȃǂ̑����⑀�Ƃ͊W�̑O�ʂɐ薾����ꂽ�c8���C��5�����x�̏�����ʂ��Ă����Ȃ�ꂽ�B

�@�Y�ɂ���ď��ƊW���\�����������Ƃ���ő��Ƃ��n�܂���(6)�B�܂��ؒY���������ς��ɑ������C�������J�n�C���X�ɉ��x���グ�Ă����B�\�����M���ꂽ�Ƃ�������čς݂̍z������B�͂��ߍz�͏��̎��ӕ��ɐςݏグ���C�������ɑ��̂܂ܑ����Ēu���ꂽ�q�n�V�Y�r�̍��M�ɂ���ĎܔM������������q���X�N�C�r�ƌĂ��S���̓���Œ������Ɉڂ���C���̏�ɖؒY����������B�z���S�̂ɐԔM���Ă���ƁC�o���ނ炪�o���Ȃ��悤�Ɂq���X�N�C�r�ŏ�̒Y��~���悯�C�q����r�Ə̂���S����Łu���m���������P�C�����N�c���Q�C�׃J�i���Y���~�L��Q(7)�v�āC�������悭�����ɂ䂫�킽��悤�ɂ��C���̏�Ő��ɂЂ������mⴂł͂��Ȃ炵�Y��lj�����B���̍�Ƃ��u�������P���v�Ƃ����C�����肩�������B�܂��C�H����鍰�Ȃǂ��S��������~�������C�ʕ����悭�����B�o���������ނƁq�痧�r�Ƃ����S����ŏ��̒��������܂��C���ɍ�����ׂ��ȒY���Ȃ����悤�ɂ����B�܂��o������z�͏��̉��Ɋ�ꂽ�B����ɗo���������ނƁC��d�̌y��鍰�͏�ɕ����̂ŁC�������菜�����B����鍰�����̕��@�́C�z�R�ɂ���āC�܂������ɂ���Ă��قȂ�B���Ƃ��Ζ����̐���ł́q���X�N�C�r���g���ċd�������C�q�J���~���r�Ə̂���S����ŊO�Ɏ̂Ă��B����ɑ��C�ʎq�������ł́C���̑O�ʂ�鍰�̗��o�������C�q�ؐ��̉Δc�r�ł����ė��o�������B鍰�̏������I���2��ڂ̖ؒY�ƍz�̑����������Ȃ��C���l�̍�Ƃ����肩�����ꂽ�B�ʏ��1���Ƃ�3��̍z�Α����������Ȃ��C�S����o������ɂ�12���ԑO�ォ�������B

�@���S�ɗo�z���I��ƁC��W���Ƃ���鍰��R���c��̖ؒY���悭�Ƃ菜���C�����ӂ��܂����mⴂœ��̏�ʂɐ����T���C�Ìł������Ђ��͂�������B���ꂪ鈹�ł���B�����T���Ă͔����C�����T���Ă͔����Ƃ�����Ƃ����肩�����C鈹���Ƃ菜�������Ƃɂ́C�ܓ���90%�ȏ�̑e�����̂���B���ꂪ���K�C���邢�͐K���ƌĂ����̂ŁC���ݏo�����C���̒�Ɍ��������ė��o�� ���C�^�ɂƂ��Ē����Ƃ����B�����œ���ꂽ鈹�́C���Ă�����ŁC�^���ɂ������B�^�����͐������Ɗ�{�I�ȍ\���͓����ł��邪�C���菬�����C���1�������C��W�͏��̑S�ʂ����̂ł������B

�@�@�ȏ㌩���Ƃ��납�疾�炩�Ȃ悤�ɁC����H�̘J���́C���N�̌o����K�v�Ƃ���n���J���ł������B�Ƃ��ɓ���̂́C���̓��Ă����ł������B�y���ɂ��������ƉH���̈ʒu�C�p�x�Ȃǂɂ���đ����͔����ɕω����C�o�z�ɉe�������B�������C�z�̐������������C�����ʂ��������C���̌��ʂ͈قȂ����B�ߐ��̍z�ƋZ�p�������̂悤�ɋL���Ă���B

�@�u�����m�����n����H�m��ƃ����n��y���˃L�l���m���~��i���B�܋��n�F�ӂ����m�����~���������T���m�j�e�C�������������Y���i���o�C���m�R�X�m�͗l�j�����C�\�N�����J�C��N�l�o���J�C��鉑�������e���胁�N����P���c���q�C�����N�����m��j�����惋�x�V(8)�v�i�w�R�v�^�x�j�B

�u���׃m�召�j�e���n���m���w�l���C�O���Z���n���w�C�������O�C������l�g�e�C��H�m�`�G�j�e�����惋��B�׃m���l����t�C�����m��l�C�y���m���~�n�F�X�L�B���j�e�n�e�C�q�n�q�j�e�C���G�^���g�e���`���q�n�p�����m�j�A���X�B�ʁX�C���e�������^���V���X�~�j���t���m�i���B��|�n��^���@�j�K�t���m��B�����n�y���m����l�j�l�厖�A���B���m�����C�d���m�x���C���m���m������C�����^�F�y�������N�����m��(9)�v�i�ԕ䖞��w�z�R�����x�j�B

�@�v����ɁC�����̋Z�p�̃|�C���g�͑����ɂ��邱�ƁC�������C����͌X�l���o���ɂ���Đg�ɂ���ق��Ȃ����̂Ƃ���Ă���̂ł���B����ɁC�w�z�R�����x�́C����H�ɕK�v�Ȏ����Ƃ��āC�₦���אS�̒��ӂ����Ƃ������C���̂悤�ɏq�ׂĂ���B

�u������H�̍I�҃n���O�������X�Cⴃ��x�X��C���׃����e�Y�����L�C�j�����e���킢���胒�x�X�惊�C�����^�����V�������N��H�n���g�����w�V�B�I�҃j�e���嗧�i����H�n�����������m�i��(10)�v�B

�������͉��̉e��

�@�����ւ̑����̓��͂��l�͂��琅�ԁC����ɂ͏��C�@�ւɕς�������ƂŁC���ډe�������̂́C�����܂ł��Ȃ���l�v�ł���B�@�֕v2�l�����삷�铮�͑����@�i���[�c�E�u���A�[�j�́C��l�v96�l���̎d���������̂ł���B�������C��l�v��3�l��2�l�́q�o�z��`�r�Ƃ��Ďc�����ƌ����(11)�C�������������R�S�̂ł́C�J���͎��v���}�����Ă��������ł���������C100�l���炸����l�v�Ɏ��Ƃ̂�����͂Ȃ������ł��낤�B

�@�ł́C���͑����@�̓����ɂ���āC����H�̎d���͂ǂ̂悤�ɕω��������B�܂��m���ȂƂ���́C�����̒z����Ƃ�����H�̎�𗣂ꂽ���Ƃł���B���������B���̂悤�ȍH��̐v�E���z�́C�ޓ��̎�ɂ͕������C�w�Z�o�̋Z�p�҂̎w���C�ē��ɐi�߂���ق��Ȃ���������ł���B

�@���́C�ꑀ�Ƃ��I�邽�тɂ����Ȃ�ꂽ�����̕�C�C�܂�q�����r�̓h�蒼�����C�ˑR�Ƃ��Đ���H�̎d���ł��������C���邢�͐����C���̐��E�������������ł���B�����Ȃ鎑���ɂ������������E�ɂ��Ă̌��y���Ȃ�����C����H�̎d���Ƃ��Ďc�����\���������B�������̏ꍇ�̋^��́C����H�̘J�����Ԃ��ُ�ɒ����Ȃ邱�Ƃł���B���łɌ����Ƃ���C���͑����@�g�p�̐�����1���Ɩ�12���ԁC������ŁC��ɔ����̐��������Ƃ��Ă����Ƃ���Ă���B�����C���ꂪ�����ł���C����H�͗o�z��Ƃ̑O����ɐ����̓h�蒼�������Ȃ���Ȃ�Ȃ��B��ƑO�ɏ���h�蒼�����Ƃ���Ƃ��̊����ɂ��Ȃ�̎��Ԃ�v���C�o�z��ł���Ώ����₦�Ȃ���Γh�蒼���͕s�\�ł���B������ɂ���C����H�����̕�C���S�������Ƃ���ƁC���̍S�����Ԃ͂������邵�������Ȃ�B������48�����������̂ł��邩��C���̓h�蒼�����̘J���҂�u���������͂邩�ɍ����I�ł͂Ȃ����B

�@�������C����͑S�Ă̐���������1�Ƃ����Ɖ��肵�Ă̘b�ł���B����́C������͒P�Ɂq����r�ł͂Ȃ��C�����̂悤�Ɍ�����B�����́u���R�L�������v�́C�u�ꒋ�����{��S�т�o������Ɏ����(12)�v�ƋL���C�u�������R���B�����v�v���u���������l�\�������V�݃V�C�������c�T������j���P�e���ƃZ��(13)�v�Əq�ׂĂ���B�����C���ۂɗo�����ꂽ�z�ʂ��琁���̑��Ɠx���v�Z���Ă݂�ƁC1����1�������Ɖ�12����x�ł���(14)�B�������Ƃǂ��납�C�u�����Ƃɂ������Ȃ��̂ł���B����ł���C�o�z���I�������������ɑ��Ƃ��J�n����̂�36���Ԉȏ゠�Ƃ̂��Ƃł��邩��C���̊Ԃɏ���h�蒼�����Ԃ͏\������B�����̕�C��Ƃ͈ˑR�Ƃ��Đ���H�̎d���Ƃ��Ďc�������̂Ǝv����B

�@���̑��̐���H�̎d���́C���͑����@�̓����O�Ƒ傫���ς�邱�Ƃ͂Ȃ������ł��낤�B�����̍\���Ɋ�{�I�ȕω��͂Ȃ������̂ł��邩��B�ؒY�C�z�C鈹�����ėo�����C鍰���̂āC鈹���C�K�������ݏo���Ē���������Ƃ����菇�͏]���ǂ���ł������B�����Ƃ����́C���ʂ̑���ɂ���āC����܂ł́q���̓��ĕ��r�ɂ��Ă̌o�����C���̂܂܂ł͒ʗp���Ȃ��Ȃ����Ƃ���͂��낤���B

�@����C���͑����@�̓����ɂ���đ傫���ς�����̂́C����H�Ƃ��̑��̐����J���҂Ƃ̊W�ł���B����܂Ő���H�́C���̐����ɂ��Ă͂قڊ��S�Ȏ�Ɏ҂ł������B�����̒z���ɂ͂��܂�C���̑��ƂɊւ��邱�Ƃ́C���ׂĐ���H�����肵���B��������Ƃ̊J�n��I���ȂǂɈ��̊��s�͂������낤���C����H�̌����ŕύX�͉\�ł������B�������C1��̑����@�������ɕ����̐����ɑ�������悤�ɂȂ�ƁC��Ƃ̊J�n�C�I���͂������C���Ɠ��̕ύX�Ȃǂ��C�X�̐���H�����߂邱�Ƃ͂ł��Ȃ��B�������������̌��݂ɂƂ��Ȃ��āC����H������̐����������̂��̂Ƃ��銵�s�͎���ꂽ�ł��낤�B�����Ȃ�ƁC����܂ł̂悤�ɁC�{��H���O��H����l�v�̗̍p�E���قɎ����I�Ȍ��������Ƃ��������Ƃ́C�Ȃ��Ȃ����ɈႢ�Ȃ��B�����̑������͉��́q�����r���H��ɕς��C�u�����̎�Ɏҁv�ł���������H���C�����J���҂Ƃ��Ă̎����ɋ߂Â��邱�ƂɂȂ����B

�O�̂��߂ɂ�������C�����@�̓��͉��C�������̍H�ꉻ�ɂ���āC�͂��߂Đ���H�����J���҉������킯�ł͂Ȃ��B�l�͑����̐�������ɂ��Ă����{��H���C���̎������͋��������Ƃ͂����C�Ɨ��������c�Ǝ҂ł͂Ȃ�����(15)�B�����C�z�C�ؒY�ȂNJ�{�I�Ȑ��Y��i�͔ނ̂��̂ł͂Ȃ������B�e��̓S����͐���H�̏��L�ł��������C����͓S������̎g�����ɂ���ď��Փx�ɑ傫�ȍ����o�邽�߁C�`����C����H�̏��L�Ƃ��C�����Ƃ͕ʂɁq�����r���x�����Ă������̂ł������B

�@�Ȃ��C���͑����@�̓������{��H�̌������k�����������Ƃ͖����ł��邪�C������Ǝ��̂́C�ˑR�Ƃ��Đ���H�������I�ɂ����Ȃ��Ă����Ǝv����B���̂��Ƃ�[�I�Ɏ����Ă���̂́C����H�ڊē��闧��ɂ������҂��C������Ƃɂ��Ă͂قƂ�Ǒf�l���R�ł��������Ƃł���B�u�������R���������v�v�͐������Ƃ̐ӔC�҂̐��ڂ����̂悤�ɋL���Ă���(16)�B

�u���n�m�ې����ӔC�҃n���ؖ^���i���V�J�C�����\�Z�N���c�吟���������j�V�e���c���������ɃZ���C���\���N����E�g�������ے��g�i���C�c��^�g���ꃉ�����ꃒ��ɃZ���C���V�e�\��N�j�����C�������O�Y�������ے��g�i���ݐE�̓J��N�]�j�V�e�ސg�Z���C�����H���C�҃n�����E�����C�c��^�g���i���g�X�v�B

�@���̋L�q�Œ��ڂ����̂́C���̎����C�����̍ō��ӔC�҂��Z���Ԃɂ�����サ�Ă��邱�Ƃł���B���̊ԁC��r�I�����ԁu���ꃒ��Ɂv���C���邢�́u�H��ӔC�ҁv�ł������̂́C�c��^�g�ł���B�������C�c���1881�i����14�j�N�ɑ������R�̐����W�ɏA�C����܂ŁC�����ɂ��đS���̑f�l�ł������B�ގ��g���̌o�������̂悤�Ɍ���Ă���̂ł���(17)�B

�u�����͉i���̍K���z�R�ɋ߂����ɐ��܂�C����Α����i�����j�\�N�ꌎ�ɍK���z�R�Ɍٗb����C�݉��i�̕đX�d�Y�̓n�������ċ��܂������C�\��N�\�ꌎ�ɑ������R�֓]�̖����܂����B�ŏ��͑����Y�o�̍r���O�H�̓�������̍ɗ̂ƁC�{�X���瑫���ւ̎���������{���Ƃ��ċ��܂����v�B

�@����ł́u����̎�Ɏҁv�Ƃ����Ă��C�����̑��Ƃ��w���E�ē��邱�ƂȂǎv������炸�C����������ʓI�ȍ�Ɠサ���o���Ȃ������ł��낤�B

�m���o�z�F�����̉e��

�@�m���o�z�F�̓����́C�o�z�J���̐��i����ς������B�����ɒ��N�o����ς���H�ł��C�m���o�z�F�̑���ɂ��̏n����m����𗧂����邱�Ƃ͏o���Ȃ������B�����Ƃ��C���̐F��鍰�C鈹�C�e�����������邱�Ƃ�C�S�_�̐�̒��ɂ���C�t���������Đ����̐i�s��m�邱�ƂȂǁC�����̌o�������̂�������ʂ��܂������Ȃ������킯�ł͂Ȃ��B�������C�����̓h����C�H���̈ʒu��p�x�̂Ƃ���C���̐������ĕ��C�R����z�̑����@�ȂǁC����H�̒m�����H�I�n���̑啔���́C�m���o�z�F�ł͖��Ӗ��ɂȂ��Ă��܂����̂ł���B

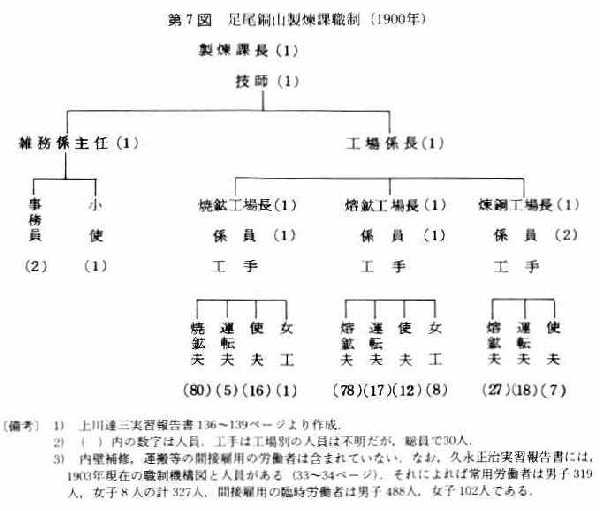

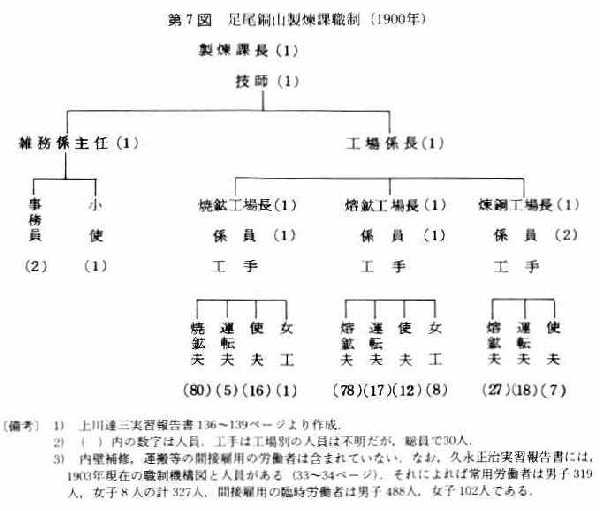

�@�������Ƃł́C����H�C�O��H�C��l�v�̎O�҂��o�z��Ƃɓ�����C�e��̉^���v��b�艮�ȂǓ���̏C���ɂ�����ҁC�ؒY�C�S�y�Ȃnj����̋����҂�������x�������C�m���o�z�F�ł͕��Ƃ����������i�W���C�F�O�v�C�����v�C�^�]�v���͂��ߒ����v�C�F�̓��ǂ̕�C�H�C�z�C�R���Ȃǂ̌v�ʌW�C����ɂ͂��܂��܂ȉ^����Ƃɂ�����^���v�C鍰�̗�p��ƁC�₦��鍰�̔j�Ӎ�ƂȂǂɏ]������G��v�Ȃǂ̋��Ƃɂ���č�Ƃ������߂�ꂽ�B�܂��C�^�]�v�����C�@�ւ̉^�]�v�Ƒ����@�̉^�]�v�Ƃ������悤�ɁC���ꖼ�̂ł��C�قȂ�����Ƃɏ]�������B�����ł́C��Ƃ��ėo�z�F�̑��ƂڒS�������l�тƂɂ��Č��Ă�����(18)�B����1900�N���݂̐����ۂ̐E���@�\�Ɛl���ł���B

�@�������Ƃł͐���H�������Ă����w���E�ē��́C�����ے��C�Z�t�C�H��W���C������̏�������Z�p�E���̎�Ɉڂ�C�J���҂̒�����I�ꂽ�H�肪�����⍲�����B�����Ƃ��C�����ے���o�z�W�ȂǍH��ȊO�̐E���́C���łɓ��͑����@�t���̐����̒i�K�ő��݂����B�����C�����ł́C��w�o�̋Z�p�҂ł����Ă��C���N�̌o����������H�̍�Ɠ��e�Ɍ��������͂��ނ��Ƃ͕s�\�ł������B�����C�m���o�z�F�ɂȂ�ƁC�w�Z�o�̋Z�p�҂̖����͌���I�ł������B�F�̒z�����ޓ��̎w���E�ē��ɂ����ꂽ���Ƃ͓��R�����C����̍�Ƃł��Z�p�҂��哱���������Ă����B���ƊJ�n�i��������j����I���i�������낵�j�܂ł̊ԂɁC�R�[�N�X�C�ؒY�C�d�Ȃǂ̔R���C���܂��܂ȑ傫���̍z�i��z�C���z�C���z�C�c�z�C���D�j�ΊD��鍰�Ȃǂ̗o�܂��������C���̍�����͎��Ԃ�ǂ���6�i�K�ɂ��ω�����(19)�B

�@�������꒼��́C�z�͂܂��������������C鍰�ƃR�[�N�X�C����ɏ��ʂ̐ΊD�������ꂽ�B�F���̉��x���\���ɏオ������ŁC��z���������C���ŗ��z�C���z�����������Ƃ����i�K���o�āC7�`8���Ԍ�ɖ{�i���Ƃɂ͂������B���̊ԁC�����@�̕����E���ʂ��ω����C�������̗�p���̉��x�����߂��ꂽ���C�����̊�͂��ׂċZ�p�҂ɂ���Đݒ肳�ꂽ�B�������J���҂��o����ς݁C���܂��܂ȃg���u���̉������@���n�m����C�J���҂̎���I�Ȕ��f�ɂ���đ��Ƃ���镔���͑����Ă����B�������C�m���o�z�F�̓����ɂƂ��Ȃ��ċt�]�����J���҂ƐE���Ƃ́q�͊W�r�́C���Ƃɂ͖߂�Ȃ������B�Ȃ��Ȃ�C�m���o�z�F�̓����ߒ��́C���s����̘A���ł���������ł���B�����@�̏o�͂̑���C�H���̐��₻�̌��a�̕ω��C�F�e�̊g��C���Ǎޗ��̉��ǁC�]�F�̗̍p�ȂǁC���Y�ݔ����̂��̂��Z���Ԃŕω������B�����ɍz�E�R���E�o�܂Ȃǂ̍�����C�������@�C�����ʁE�C�����E���ʂ̕ω��ȂǁC���ƕ��@���₦���ω������B���̂悤�Ȑݔ��̉��ǁC���ƕ��@�̉��P���́C���ׂċZ�p�҂̎w���ē��Ői�߂�ꂽ�̂ł���B�܂��C���������Z�p�̕ω��ɂƂ��Ȃ��C�J���҂ɗv�������n�����₦���ω���]�V�Ȃ����ꂽ�̂ł���B

������Ƃɒ��ڏ]�������̂́C�F�O�v�Ƒ����v�ł������B�Ȃ��C�E���@�\�̖��[�Ɉʒu�����H��(20)�͊ēJ���ɐ�O�����̂ł͂Ȃ��C�ގ��g�F�O�v�Ƃ��ē����Ă����Ǝv����B

�F�O�v�͕����ʂ�o�z�F�̑O�ɗ����āC�F���̏̕ω���I�m�ɔc�����C���́C���ʁC��p���̉��x�����邱�Ƃ��E���ł������B�����v�͘F�O�v����i�����������̃��x���ɂ����āC�R���C�z�C�o�܂Ȃǂ̑����ɂ��������B�F�O�v�Ƒ����v�̐��́C�O�҂�1�V�t�g2�l����5�l�C��҂�1�l����4�l�ŁC�F�̑傫���ɂ���ĕω������i��21�\�Q�Ɓj�B�F�O�v�ɂ��摕���v�ɂ���C���̘J���͐���H�ɔ�ו��������Ă������C���N�̌o���ɂ��ƂÂ��m���C�J���ƃR�c�ɂ������Ȕ��f��v�������_�ł́C����H��������̂��������B

��21�\�@�o�z�F�P�V�t�g���v�J���Ґ�

| �@ | ���^�F | ���^�F | ��^�F |

|---|

| 1897�N | 1903�N | 1897�N | 1903�N | 1903�N |

|---|

| �F�O�v | 2 | 2 | 5 | 3 | 5 |

|---|

| �����v | 2 | 1 | 3 | 2 | 4 |

|---|

| �^���v | 1 | 2 | 3 | 3 | 4 |

|---|

| �G��v | 1 | 1 | 1 | 1 | 3 |

|---|

| �v | 6 | 6 | 12 | 9 | 16 |

|---|

�@�@�@�@�@�y���@�l�z

�@�@�@�@�@�@1)�@1897�N�́w���Α��Y���K���x79�C86�y�[�W�ɂ��B

�@�@�@�@�@�@2)�@1903�N�́w�o��ۑ����K���x112�y�[�W�ɂ��B

�k�F�O�v�l�@�F�O�v�́C���a6�Z���`�]�̉H����ʂ��Č�����F���̗l�q��C�����̏C��p���̉��x�Ȃǂɂ���āC�F�̑S�̏f���Ȃ���Ȃ�Ȃ������B����H�̂悤�ɁC�F�̑S�e�ڂ��̖ڂŌ��邱�Ƃ͏o���Ȃ������̂ł���B�܂��C�����ł́C�H���͏�W�ɂ��Ă�������C���ꂪ���S�ɍǂ��邱�Ƃ͂قƂ�ǂȂ��C�t�����������Ă��������菜�����Ƃ͗e�Ղł������B����ɑ��C�m���o�z�F�ł́C�H���͘F�̉����ɐ݂����Ă�������C������鍰�Ȃǂ��t���C�Ì����C������W�����B���́C���ʂ��ቺ����C�Ì����͂Ђ낪��C�o���̕s�ύt�����C�ň��̏ꍇ�ɂ͘F�����S�ʋÌ����C���̏C���ɂ͐����Ԃ�v���邱�Ƃ��H�ł͂Ȃ������B���������āC�����H�����ǂ���l�q��������C�S�_��}�����ċÌ�������菜���Ȃ���Ȃ�Ȃ������B����ł����ʂ�������Ȃ��ꍇ�́C�����v�Ɏw�����ċÌ����ɔR���𓊓�������C���邢�͑��������璷���S�_��p���Ď�菜���ȂǁC�Z���ԂœK�ȑ[�u���Ƃ�K�v���������B���̂ق��C�F�O�v�́C����H�̂܂������m��Ȃ��m����o����K�v�Ƃ��邱�Ƃ����������B���Ƃ��Η�p���̗��ʁC�����߂��C�K�x�̐�����ۂ��Ƃ͂���1�ł���B���ʂ̕s���������Ƃ��ΐ������̔j�����܂˂������ꂪ����C�F�̔����Ƃ������d�厖�̂ɂȂ������B����Ƃė��ʂ𑝂��ΘF���̉��x�������C�F���̈����������炵�C�R������𑝂���(21)�B

�k�����v�l�F�O�v�̘J���͒P�Ȃ���̘J���łȂ��q�Ď��J���r�I�v�f����ł������̂ɑ��C�����v�͘F�����ɐ݂���ꂽ����������z�C�R���C�o�܂𓊓������Ƃ���ŁC���d�ؓ��J���ł������B�������C�������̍����䂪�₦���ω����C�܂������ɂ���đ������@�͈قȂ�ȂǁC���̒m���C�o����K�v�Ƃ����B���Ƃ��R�[�N�X�͘F�̒������ɁC�z�͘F�ǂɉ����ē����Ɠ������z�����K�v�ł������B����́C�R�āC�o���̐i�s�ɂ�葕��������������ɂ�C��d�̌y���R���͘F�Ǒ��ɉ�����Ă����X�������邩��ł���B�������ς��Ē���������悤�ɂ��Ȃ��ƁC�o�����s�ύt�ƂȂ�C�F�ǂɁq�T��r�ƌĂ��Ì��������C���邢�͘F���߂��̃R�[�N�X��z�̗������ɒ�����q�����܂�r�ƌĂ��g���u�������������B�܂��������@�ɖ�肪�Ȃ��Ă��C�H���̌̏�␅�����ُ̈�ŁC�q�T��r�q�����܂�(22)�r���N���邱�Ƃ��������B�����̉����ɂ́C�������ꎞ���~������C�R�[�N�X�����𓊓�����ȂǑ������̍\����ς�����C���邢�͒��ڋÌ�������菜���Ȃǂ̏��u���Ƃ�˂Ȃ�Ȃ������B�����v���C�܂���������ʂ��ĘF���̏��Ď����C�F���ɉ���������u����K�v���������̂ł���B

�x�Z�}�]�F�����̉e��

�@1893�i����26�j�N�̃x�Z�}�B���@�̗̍p�́C�����J���ɂǂ̂悤�ȉe�����y�ڂ����ł��낤���B�z��o������o�z����́C����܂ł̑e�����o��鈹�̐��o�ɕς���������ŁC�J���̐��i�ɂ͂قƂ�Ǖω��͐����Ȃ������B�����C�F�e�̑�^���ɂƂ��Ȃ�1�F����̐l�����������C����܂ňȏ�Ƀ`�[���E���[�N���v�����ꂽ�B���Ƃ��Ό����̑����́C���^�F�ł�1�V�t�g1�l�̑����v�ɂ���Ă����Ȃ�ꂽ���C���^�F�ł�2�l�C��^�F�ł�4�l�̑����v�������ɍ�Ƃ����B���������āC�����v�ɂ͘F�O�v�Ƃ̃`�[���E���[�N�����łȂ��C�����v���݂̘A�g�ɂ��\���Ȕz�������߂�ꂽ�B

�@�ł́C�V�݂̘B������͂ǂ��ł��������B���ɘB���H��ɂ�����E��ʐl���\�����f�����B�e�N�Ƃ�12����2��㐧��1�V�t�g����̏��v�l���ł���B

��22�\�@�B���H��P�V�t�g����E��ʏ��v�l��

| �@ | 1897�N | 1903�N | 1905�N |

|---|

| �H�� | �H | 2 | 3 |

|---|

�o

�z

�F | �F�O�v | 3 | 4 | 3 |

|---|

| �����v | 2 | 3 | 5 |

|---|

| 鈹�^���v | 2 | 2 | - |

|---|

| 鈹����^�]�v | - | - | 1 |

|---|

| �����v | - | - | 2 |

|---|

�]

�F | �F�O�v | 12 | 16 | 6 |

|---|

| �]�F�^�]�v | 4 | 4 | - |

|---|

| �����v | 5 | 5 | 2 |

|---|

| �D㣕v | 3 | 3 | 2 |

|---|

| �����@�^�]�v | 3 | 3 | 5 |

|---|

| �G�v | ? | ? | 4(2) |

|---|

| 鍰�^���v | 17(2) | 16(8) | 8 |

|---|

| 鍰�ӂ��y�щ^�� | 4 | - | 8 |

|---|

| �o���^���v | - | - | 4 |

|---|

| ���ǏC�U�l�v | 6 | 8 | 14 |

|---|

| ���Ǎޗ����� | 3 | 3 | 6(6) |

|---|

| ���d��v | - | - | 7 |

|---|

| ���ύ��v | - | - | 3 |

|---|

| �v | 64(2) | 69(8) | 83(8) |

|---|

�@�@�@�@�y���@�l�z

�@�@�@�@�@1)�@(�@)���͏����B

�@�@�@�@�@2)�@1906�N�ł�鍰�^���v�ȉ��͊Ԑڌٗp�ł������B1897�N�A1903�N�ɂ��Ă͕s�������A�قړ��l�ł������Ǝv����B

�@�@�@�@�@3)�@1897�N�́w���Α��Y���K���x116�y�[�W�A1903�N�́w�o��ۑ����K���x148�y�[�W�A1906�N�́w��͌��O�Y���K���x314�`315�y�[�W�ɂ��B

�@�@�@�@�@4)�@�E���́w��͌��O�Y���K���x�ɂ�����B���͉p���ŋL����Ă��邽�ߐ��K�̐E�햼�͕s���ł��邪�A�K�X���B

�@�܂��C�o鈹�F�i�L���[�|���j�ɂ��Ă݂�ƁC����͘F�̌`���@�\���o�z�F�Ƌ��ʂ���_�������C�o�z��Ƃ̌o���҂ł���C�F�̑��Ǝ��̂ɂ���قǍ���͂Ȃ������B�ނ����ƂƂ��ẮC�o鈹�̕����o�z���P���ŁC�e�Ղł������B�Ȃ��Ȃ�C�o�z�F�̏ꍇ�́C�`�����̈قȂ鑽��ނ̌������Ƃ肠�����C���������Ƃ̐i�s�ɉ����Ă��̍\�����ς��Ȃ���Ȃ�Ȃ������̂ɁC�o鈹�F�ɑ�������̂�鈹�ƃR�[�N�X�C����Ɏ�̗o�܂����ł������B�܂��o鈹�F�̖ړI�́C�P��鈹��o�����邾���ł���������C���Ə�̃g���u�������Ȃ������B

�@�����C�o鈹�F�̘F�O�v�́C2�̓_�ŗo�z�F�̘F�O�v�Ƃ͈قȂ���ʂ̏n����v�����ꂽ�B1�͓]�F��ƂƂ̃X���[�X�ȘA�g�ł���B���̒i�K�ł́C���o����鈹�����������p���Ē~�ς�������C�o�z�F�͓Ǝ��̃��Y���ő��Ƃ��\�ł������B����ɑ��C�o鈹�F�͓]�F�ɗo�Z����鈹���������邽�߂̘F�ł��邩��C�]�F��Ƃ̐i�s�ɂ��킹�āC���Ƃ���K�v���������B����ł��C�����́C������2��̓]�F�𑀋Ƃ����邱�Ƃ͂Ȃ���������C�^�C�~���O���킹�͔�r�I�ȒP�ł������B�������]�F���ǂ̑ϋv���̑���ɂ���āC������2����ғ�������悤�ɂɂȂ��Ă���́C�o鈹�F�Ɠ]�F�̘A�g��Ƃ͗e�Ղł͂Ȃ��Ȃ����B�����������́C1���Ԃ���2���Ԃ����ɗo鈹�𒍓����Ă������C�]�F�̑��ƌ��ʂ��グ�邽�߁C��10�������ɏ��ʂ̗o鈹�𒍓�����悤�ɉ��߂�ꂽ(23)���߁C�o鈹�F�̘F�O�v�͐₦���]�F��Ƃ̐i�s�ɒ��ӂ�˂Ȃ�Ȃ��Ȃ����B

�@�o鈹�F�̘F�O�v�ɗv�����ꂽ����1�̏n���́C�q�������r�Ɓq���~�߁r�ł���(24)�B����͏n���Ƃ����Ă��C��H�I�n�������łȂ��C�g�̂��Ȃ��̕q������K�v�Ƃ��C�댯�ȗo�z�J���̂Ȃ��ł��ł��댯�x�̍�����Ƃł������B�q�������r�͓]�F�ɗo鈹�𒍓�����ۂɂ����Ȃ�����̂ŁC�������ǂ��ł���S�y�Ɂq�����j�r�ƌĂ�铪�����k���^�ɋȂ����S�_��ł����݁C�j�̐悪���ɂƂǂ����Ƃ���ŁC���x�͋Ȃ������������t�����ɑł��C���������Ƃł���B�����j��������Ɠ����ɑ������ő�ɂ��C���̈��͂�鈹�̗��o���͂���̂ŁC�q�������r�͈������1,000�x���铒�𗁂т邨���ꂪ�������B�]�F�ւ̑������I����C�������ǂ��K�v������B���ꂪ�q���~�߁r�ŁC�ŏ��͖̖_�̐�[�ɘm��������C����ɔS�y�̉��t�����������̂��ɑ}�����Ă����B��ɂ́C��[�ɏ����ȉ~�Ղ������S�_���g���C�~�Ղ̏�ɉ~����̔S�y����̂��C����œ������ǂ����B�q���~�߁r�́q�������r�ɔ�ׂ�Ί댯�͏��������C���̍I�ق��q�������r�̓�Ղɉe�������B

�@�x�Z�}�B���̎�v�H���ł���]�F�́C�o�z�F��o鈹�F�Ƃ͂܂������������قɂ�����̂ł������B�����ł܂��B�]�F��Ƃ̍H�������Ԃ̐i�s��ǂ��Č��Ă�����(25)�B①�o鈹�̑��������]�F���قƂ�ǐ����ɋ߂��X���C�X�o�C��h�����S�̔��ʂ��ėo鈹�𒍓�����B②�F�������C�����ő�������B鈹�̒��̓S�Ɨ����͎_������Ĉ����_�K�X�Ǝ_���S�ƂȂ�B���̎_���S�͂���ɓ��ǂ���f�Ɣ�������鍰�ƂȂ�B③�F��|���C鍰�𗬏o������B�K�v�Ȃ�Ăїo鈹�𒍓����āC�ȏ�̍H�������肩�����B④鍰�𗬏o��������C�ĂјF�����������ԑ���������ŁC�F��|���C�\�ʂ��Ă��闬�����̒Ⴂ鍰���q鍰�~���r��p���đ~���o���B���̒i�K�œS���͂قƂ�Ǐ��������B⑤�F�������đ�������B�������͂������Ɏ_�����C�_��������B�Ō�Ɏ_�����Ɨ����������݂ɔ������C���ƈ����_�K�X����B⑥�F��|���C�B���𗬏o������B�@

�Ȃ��C③�ŗo鈹���Ē����C�āX�������邩�ۂ��͓]�F�̏ɂ���ĈقȂ�B���ǂ̕�C����ł���C��������鈹�̓��i�ʂ�������ΘF�ǂ̐N�H�x�͏������C鍰�����Ȃ��B���������ėo鈹�̍Ē����͂ł��Ȃ��B�������C鈹�̕i�ʂ��Ⴏ���鍰���ʂɐ����C���ǂ̐N�H�����������߁C�o鈹�̍Ē������K�v�ƂȂ�(26)�B

�@�ȏ�̍H���́C���ׂē]�F�̘F�O�v�̔��f�ɂ���Đi�s�����B�Ƃ��ɓ���̂�②��⑤�̏I���̔��f�ł������B�����͓]�F�̌����琁���オ�鉊�̐F�≹�̕ω��������ɁC�S�_�̐�ɕt���������o�̂̐F�ɂ���Č��肵���B�����C②�̏I���̔��f�����C鍰�̔r�o���������ƁC鍰�̉��ł���ɔ������i��ŁC�_�����������C���ꂪ�������Ɣ����������đ�ʂ̈����_�K�X�������C�F�����������ėo�̂o�������B�܂�⑤�̏I���̔��f���������ƁC�F���͎_��������ƂȂ�C�}���ɗ�p�E�Ìł��Ă��܂��C���ȑ��Q���܂˂����B�������C���������đ��߂Ɏ��̒i�K�Ɉڂ�C�������Ƃ����{���̖ړI��B�����邱�Ƃ͏o���Ȃ������B

�@���̂悤�ɁC�]�F��Ƃ́C���̐F�≹�̕ω��ŘF���̏f�����邾���̌o���ɂ��ƂÂ��m����K�v�Ƃ����B���������̕ω����u�ԓI�ł���C���̔��f�̌�肪�d��Ȍ��ʂ������炷���߁C���������_�I�ْ����������鍓�����J���ł������B����ɓ]�F��Ƃ��Ս��Ȃ��̂ɂ����̂́C��Ɗ��ł������B�����ŋ�C�𐁂����݁C�S�◰���̎_���M�𗘗p������̎��o�@�ł��邽�߁C��ʂ̈����_�K�X�������B�Ƃ��낪�]�F�̍\����C�F�Ɖ���������������Ă��炸�B�p�K�X�����O�ɔr�o�����C�H����ɂ͂˂ɔZ�������_�K�X���������߂Ă����B�Ƃ��ɗo鈹�F�̑����v�͓]�F�H����ň�ԍ����ʒu�ł̘J����]�V�Ȃ����ꂽ����C���̔�Q�͂����Ƃ��r�����������B����ɗ\�h�H�����߂ɂ��E�����ݒu��́C�r�C�����͒ቺ���C���Ԃ͂����������������̂ł���B���������B����Ƃ̉Ս����́C���̐����ɒ[�I�Ɏ�����Ă���B�B���v�̏A�Ɨ�76.9%�C�����v��82.6%�B�B���v�̍ō��N���40�C�����v��56�B�B���v34�l��20�Α䂪32�l�C�����v��69�l��30�Ζ�����37�l�B�������1906�N�̐����ł���(27)�B

���z���̗p�̉e��

�@1900�N��O���ɂ����鐶�z�������̉e���ڎ��̂́C�čz����ł���B�Ő�����1895�i����28�j�N��158�l�������čz�v�͂������Ɍ������C1906�i����39�j�N�ɂ̓[���ƂȂ����B�čz�W�͔z�z�W�Ƃ��̖������߁C��Ƃ��ĕ��z��c�z�ɐ��^�����Ƃ�S�������B���z���ł͕��z�����̂܂ܗo�Z���邱�Ƃ͍���ŁC���ׂĒc�z�ɐ��^������ŗo�z��������C�c�z�H��̘J���҂͑啝�ɑ��������B���ėp���˘F��X�g�[���̈ꕔ�͒c�z�����F�ɓ]�p���ꂽ�B1903�i����36�j�N�ł͒c�z�H��̘J���҂�20�l�ɖ������C���̑啔���͏��q�J���҂ł��������C1906�i����39�j�N�ɂȂ�ƁC�j�q�͒����v25�l�C�����v22�l�C鍰��2�l�C�^���v30�l�̌v79�l�C���q�͐��c�v55�l�C�����v40�l�̌v95�l�C���v��174�l�ɒB����(28)�B�@

�@����C�o�z����ɂ����鐶�z���̗p�̉e���́C�\�ʏセ��قǑ傫���Ȃ��悤�Ɍ�����B�F�̗e�ς͑�^���������C�`��͂���܂łƂقƂ�Ǖς��Ƃ���͂Ȃ��C��Ƃ̐����ɂ�����قNj}���ȕω��͂Ȃ��������̂悤�ł���B

�@�����������ɂ́C�čz�������琶�z���ւ̓]���ɂƂ��Ȃ��e���́C�����v�C�Ƃ��ɘF�O�v�̏ꍇ�C�����ď������Ȃ������B�Ȃɂ����ł������̂͋����̒m���C�n�������̂܂ܒʗp���Ȃ��Ȃ����C�Ƃ������C���̌o�������z�����Ƃ̖W���ɂ����Ȃ������Ƃł���B��͌��O�Y�̑������R���K���́C1902�i����35�j�N�H�̐��z���������s�̌����Ƃ��āC①�H���̌��a�̉ߏ��@②�����ǂ����̗o�z�F�Ƌ��p����Ă������Ɓ@③�H������ΒY�̑��������Ȃ��������Ɓ@④���z�����̂܂ܑ����������Ƃ�������Ɠ����ɁC�J���҂������̌o���ɌŎ����C�V���ȍ�ƕ��@�ɗe�ՂɓK�������Ȃ��������Ƃ��w�E���C���̂悤�ɏq�ׂĂ���(29)�B

�u�H��C�E�H���j�čz���j�n���Z���׃��C�V�m���m���_�j��P�����z�����]���m���@�g���ꎋ�V���ƃZ�V���ȃe�C�F�����v�X�s�ǃi���V�����X���A���V���v�B

�@�����āC���̔��Ȃ̏�ɗ����āC���N12���̑�3������ɂ����ẮC�u�H����

�l�D�j�g��V�C�����ʃm���ʃ��������������C���c�H�������ΒY�m�������J�n�V�C���z�n�V���c�z�g�V�e�p�����m�������X�������փV���H��C�E�H���I���V�e�[���_���o��@�m�������僉�V���C�ȃe���ƃj����Z���v�B

�@�܂��C�u�������R���B�����v�v�����z���̓������e�ՂłȂ��������Ƃ��C���̂悤�ɏq�ׂĂ���(30)�B

�u���V�e�����E�H���j�H��m�ێ��`�i���g�C���c�čz���@�m���c�n�F�m�����������V�������߃X�����ȃe�������m�i���h���C���z���j�A���e�n��g�V�e�H���j�����e�����ƃ����߃X�����m�j�V�e�C�O�҃j��V�e��������j�V�e���s�����i���g���҃`�e�C�����J�n�V�^�������n�Ń�����V�^�����m�j�V�e�C���K�����H����j�E�H�ԃj���y�Z�V�����j�Y���o����{���ƃn�����V���T�����m�i���o�C���i���m�x�X�^�������~�������U�����m�j�V�e�C�����j�A���e�������l�i���͈̓��E�X���\�n�U�����C�����x�j���e�����i���V�^���g���t�����x�L�i���v�B

�@���̋L�q�Œ��ڂ����̂́C���z�����J���҂ɂƂ����u��������j�V�e���s�����i���v���̂ł��������Ƃł���B���z�����u��������v�ł������̂́C�H���̕ǂȂǂ̃g���u�����p���������Ƃɂ�낤�B�܂��u�s�����v�̌�����1�́C�H����ʂ��Ă̑���̍�������邪�C�]���͏čz�H���Ŕ������Ă��������_�K�X�∟��_�K�X���C�o�z�F�Ŕ�������悤�ɂȂ�������ł������B

�Q�j�o�z�J���̗ʓI�ω�

����܂ŁC��Ƃ��ėo�z�J���̎��I�ω������Ă����B���́C���̗ʓI���ʂɂ��Č��������������B

�l�͑����ɂ�鐁���̒i�K����1877�`1884

�@1877�i����10�j�N�C�É͂������̑��Ƃ������p�������̐����J���҂̐��͖����łȂ��B�������C������2���ł������Ƃ���Ă���(31)�C�����̏��v�l���ɂ͈��̕W��������������C���v�͉\�ł���B����g�p�̐����ł́C����H1�l�C�O��H�P�l�C�������l�v��1���ɂ�2�l�����B�z����鈹���Ƃ鐡�����ł����2���C鈹����e���o����^�����ł���1����p�����B���������āC�É͂̑������Ɠ����̐����J���҂̐��́C����H��2�l�C�O��H��2�l�C��l�v��6�l����8�l�ł������Ɛ��肳���B��78�N�C����1�������݂���C79�N����1882�i����15�j�N�܂łɂ����5�����V�݂��ꂽ�B����������1879�N�̂͂��߂ł͖{��H3�C�O��H3�C��l�v10�`12�̌v16�`18�l�ł���C82�N���ł͐���H8�l�C�O��H8�l�C��l�v28�l�O��ƂȂ�B�������C82�N�ł͂܂�������g�p���C�����̐��͐�����6���C�^����2���Ɖ��肵�Ă̐����ł���B�����͕s�������C82�N�ɑ����͔��䂩��v��ɑ����Ă���B���̉��ǂɂ���āC��l�v�͐���1���ɂ�3�l�ƂȂ�C�������C�^�����̋�ʂ͂Ȃ��Ȃ����B������������l�v�̏��v�l����24�l�ƂȂ�B

�@�ȏ�͂����������������Z�o�����l���ł���B����H�́q�����̎�Ďҁr�Ƃ��Ă̐��i����݂Đ������ƈ�v�����ł��낤���C�O��H�͏����̊g���̂��߂̗v�����C��l�v�͌��Ύ҂��o���ۂ̗\���l����K�v�Ƃ����ł��낤����C�����͂��̐��v�l���������ɈႢ�Ȃ��B

�@1883�N�ɂ��ẮC���łɂ����Η��p�����u�����\�Z�N���{�ƌi���撲���v�ɁC�u�����v�@�ƕS�Ɩ��v�Ƃ̋L�^������B�������C���̔N�̐�������14���ł���C���ꂩ�琄�v����鐁��H�͖{��H14�l�C�O��H14�l�̌v28�l�C��l�v42�l�ŁC���̍��v��70�l�ł���B�u�{�ƌi���撲���v�̂����q�����v�r�̂Ȃ��ɂ͏čz�v��I�z�v�܂Ŋ܂܂�Ă���Ƃ����l�����Ȃ��B�����C���̔N�̏��~�̊T���Ƃ��āw�z�ƎG���x���`����Ƃ���ł́u����H�\�ꖼ�C�čz�F�|�Z���v�ƂȂ��Ă���(32)�B

�@�P�Ȃ鐄�v�łȂ��C�����J���҂̐����L�^���Ă���̂́C1884�i����17�j�N8�����{�ɑ����������匴���V���̕��ł���(33)�B����ɂ��C�L���Ӗ��ł̐����W�J���҂̐E��ʐl���́C�čz�v70�l�C�y�}�v54�l�C�o�z�v60�l�C���v90�l�̌v274�l�ł���B�u�{�ƌi���撲���v�̐��l�Ɣ�r���邽�߁C����Ɂq��z�v�r��������ƁC���傤��100�l�ł��邩��C���v��374�l�ƂȂ�B�čz�v�Ɠy�}�v�͂Ƃ��ɍz��鈹�����č�Ƃɏ]�����Ă���J���҂ł���B�čz�v�͗m���̔��˘F�œ������́C�y�}�v�͋����̓y�}�ŏčz�ɏ]��������̂Ƃ݂Ă悢�B�o�z�v60�l�́C�{��H30�l�C�O��H30�l�̍��v�ł��낤�B���v����l�v�ł���B���̎��_�ŁC�����̐���30���C���ׂĊv��ő���������̂ł���B�����Ɍ����Ƃ���C�m���̊v��̑���ɕK�v�Ȑl����1��3�l�C������1���ɂ��{��H1�l�C�O��H1�l�ł��邩��C30�l�C30�l�C90�l�Ƃ������́C�������Ƃ��傤�Ǎ��v����B�������C����炪��������[���������̂͂��������s���R�ŁC�����炭�ݐИJ���҂̎����łȂ��C�����Ȃǐݔ��ʂ���Z�o�����W���I�ȏ��v�l���ł��낤�B

���͑����ɂ�鐁���̒i�K����1884�`1890

�@�匴�����������@���������1884�i����17�j�N11���C���Ԃ͂Ƃ��郋�[�c���u���A�[2�32���̐����ɑ������J�n�����B�������C86�N�܂ł́q���������B���r����16���C�{�R�n���17���̊v��g�p�̐����������ɉғ����Ă����B�܂��C1887�N����̓s���c�F�́C88�N����͈ꕔ�����������`�o�z�F�̎������Ƃ��n�܂�C90�i����23�j�N���ɂ͐����͑S�p���ꂽ�B���������āC���̓��͑����ɂ�鐁���̑��Ɗ��Ԃ͖�6�N�ƒZ���C��������ɑ��̌`���̘F�ƕ��p����Ă���B�����ʂ�C�ߓn�I�ȑ��݂ł���B�Ƃ���ŁC���̎����̗o�z�J���҂ɂ��Ă�4��̃f�[�^���c���Ă���B

�@����1�́u�����\���N�{�ƌi���撲���v�ŁC�����v��539�l�ƋL�^����Ă���B���̐����͑O�N�́u�����\�Z�N�{�ƌi���撲���v��202�l�Ɣ�r���\�ŁC���̊Ԃɐ����W�J���҂�2.7�{�ɂ��}���������Ƃ��킩��B�����C�ĎO�q�ׂ��悤�ɁC���́q�����v�r�̒��ɂ͑I�z�v��čz�v�Ȃǂ��܂܂�Ă���B�N���͈قȂ邪�C���ڍׂȐE��ʂ̓��킩��̂́C1885�i����18�j�N8�����݂̌��c�T���̎��@�ł���B���c�́u���z�k�����l�j�փX���g��v�v�Ƃ��Ă��̂悤��20�E��������Ă���B�o�z�v88�C�W��`84�C�čz�v86�C�b��2�C�@�֕�2�C���ʐl�v65�C�z���^���v25�C�čz��p�v4�C��鈹�^���v25�C�S�y�^���v14�C���ъ�4�C���čz���v13�C��䇏E�v1�C������1�C�n��23�C���v33�C�n�v23�C�ԕv64�C�ԑ�H4�C�^���v30,���v604�B���̋L�^�́C���ڐ����̑O�ɗ����Đ�����Ƃɏ]�����鐁��H�Ȃǂ̔w��ɁC���ɑ��푽�l�ȘJ���҂��������Ƃ������Ă���B�ڂ��䂭�͉̂^���J���҂��������ƂŁC20�E�풆9�E����߁C���v263�l�ƑS�̂�43.5%�ɒB���Ă���B�����C�ޓ��͐E��敪���炷��Ɛ����v�Ƃ������G��v�ɋ敪�����ׂ��ł��낤�B�o�z�v�C�čz�v�ɂ��������߂镁�ʐl�v�͗o�z�v��o�z�v��`�̕⏕�J���҂ł���Ǝv����B�b��͐����Ŏg���S����̏C���ɂ�����ҁC�@�֕��͐��Ԃ���у��[�c�������@�̉^�]�E�ێ�W�Ƃ݂Ă悢�B���͂ɏ��C�@�ւ��g����悤�ɂȂ�̂́C���̔N11������ł��邩��B���ъĂ͐��o���ꂽ�e���̌v�ʌW�C�����Ԃ͐��ԗp�̐��H�̊Ď��l�ł���B�킩��Ȃ��͈̂�䇏E�v�ł���B���邢�͏čz�̍ہC�z�̏������m���W�߂�d�������Ă����̂łȂ����Ƒz������邪�C�m���ł͂Ȃ��B1886�N�ɂ��Ă�8�����݂́u�Ȗ،��������R�_����(34)�v�Ɖ�Џ����́u�����I��������(35)�v��2�̋L�^������B�ȏ���܂Ƃ߂��̂��C���̑�23�\�ł���B

��23�\�@��������̐����W�J���ҐE��ʐl������

| | 18�V7�N | 18�V8�N | 1882�N | 1883�N | 1884�N8�� | 1884�N | 1885�N8�� | 1886�N8�� | 1886�N |

|---|

| �{��H | (2) | (3) | (8) | (14) | 30 | | 44 | 287 | 113 |

| �O��H | (2) | (3) | (8) | (14) | 30 | | | 72 |

| ��l�v | (6) | (10) | (28) | (42) | 90 | | 84 | 0 |

| �čz�v | 0 | 0 | 0 | ? | 70 | | 86 | 87 | 90 |

| �y�}�v | ? | ? | ? | ? | 54 | | 0 | 0 | 0 |

| ���̑� | ? | ? | ? | ? | ? | | 346 | ? | ? |

| ���v | | | | 202 | | 539 | 604 | | |

�@�@�@�@�y���@�l�z

�@�@�@�@�@1) ( )���͐��萔

�@�@�@�@�@2) 1883�N�����1884�N�̍��v���́A�I�z�v���܂ނƂ݂���B�Ȃ��A1884�N8�����݂̑I�z�v����100�l�ł������B

�@�@�@�@�@3)�@1886�N8���̗o�z�v287�l�́A�G��v�Ȃǂ��܂܂�Ă���Ƃ݂���B

�@

�m���o�z�F������

�@�m���o�z�F�����������S�ɒǕ������̂�1890�i����23�j�N�ł���B���������B���̐���48���ƃs���c�F3�����C���ꐻ�B���ł�����32�����p�~����C��������ꕔ�����������`�o�z�F8����5�����V�݂��ꂽ�B�c�O�Ȃ���1890�N��O���̗o�z�J���҂̐l�����킩��L�^�͂Ȃ��B�����C���łɌ����悤�ɁC1898�N���݂̏��^�F�̏��v�l����1�V�t�g������F�O�v2�l�C�����v2�l�C鍰�^���v1�l�C�G��v1�l�ł������B���̏��v�l����1890�N�ł������ł������Ƃ���C���^�F13���C1��2���̑����v�l���͘F�O�v52�l�C�����v52�l�C鍰�^���v26�l�C�G��v26�l�C���v156�l�ł���B�����v�ƌĂꂽ�̂͘F�O�v�Ƒ����v�ł��邩��C���̐���104�l�B�������C����͍ŒᏊ�v�l���ł��邩��C��̗\���l�����l�������110�l���x�ł��낤�B�m���o�z�F�������O�̐����v�̐��m�Ȑl���͂킩��Ȃ����C����72���ɕK�v�Ȑ���H��144�l�C�s���c�F3�������ɏ��^�����`�F�Ɠ����ł������Ƃ���C�F�O�v12�l�C�����v��12�l�C���v��168�l�ł���B�P���ɔ�r���Ă������v64�l���]�邱�ƂɂȂ�B���ۂɂ́C����H�̏n���͗m���o�z�F�ł͂قƂ�ǖ��ɗ����Ȃ���������C�E�����������̂̐��͂����傫���������ł��낤�B

�@1895�N�ȍ~�ɂȂ�Ɛ����v���̋L�^�͂��Ȃ�c���Ă���B������܂Ƃ߂��̂����̑�24�\�ł���B�Q�l�܂łɐ����v1�l������̗o�z�ʂƎY���������B���̍�\�ɗp���������̐��i�͑��l�����C���̎����ɂȂ�ƁC�����v�ƌĂꂽ�̂͗o�z�F�E�o鈹�F�̘F�O�v�Ƒ����v�C����ɓ]�F�̘F�O�v�Ɍ����Ă���(36)����C�\�����݂ɔ�r�\�Ȑ����ł���B

��24�\�@�m���o�z�F�����v���C�\������

| | �����v(A) | �o�z��(B) | �Y���� | B/A | C/A |

|---|

| 1895�i����28�j�N | 121�l | 6,076��� | 4,898�g�� | 50.2��� | 40.5�g�� |

|---|

| 1896�i����29�j�N | 144 | 7,564 | 5,861 | 52.5 | 40.7 |

|---|

| 1900�i����33�j�N | 105 | 10,963 | 6,077 | 104.4 | 57.9 |

|---|

| 1901�i����34�j�N | 111 | 11,462 | 6,320 | 103.3 | 56.9 |

|---|

| 1902�i����35�j�N | 117 | 11,855 | 6,695 | 101.3 | 56.9 |

|---|

| 1906�i����39�j�N | 103 | 13,644 | 6,735 | 132.5 | 65.4 |

|---|

�@�@�@�@�y���@�l�z

�@�@�@�@�@�@1)�@�����v����1895�N�x�́w�Ȗ،��j�x�j���ҁE�ߌ����A491�y�[�W�B1896�N����������Y�w�������R�i������x�A1900�N�͏�R�B�O���K���A1902�N�́w�������R�}��x�A1902�N�͘@���p�_�w�������R�x�A1906�N�͑�͌��O�Y���K���ɂ��B

�@�@�@�@�@�@2)�@�o�z�ʂ�1895�N�A96�N�͍��Α��Y���K���A���͢�������R���������v��i�w�Ȗ،��j�x�j���ҁE�ߌ���124�A125�y�[�W�ɂ��B

�@�@�@�@�@�@3)�@�Y���ʂ͌É͍{�Ɗ�����Ёw�n��100�N�j�x82�y�[�W�ɂ��B

�@���̕\�Œ��ڂ����̂́C1896�N��1900�N�Ƃ̊Ԃɂ���傫�ȕω��ł���B����1�́C�����v���̑啝�����ł���C��2�ɂ͐����v1�l������̗o�z�ʂ̔{���ł���B�����v�̌����́C��ΐ��ł�40�l���炸�ł����Ȃ����C�䗦�ɂ����27�����ł���B���̌����̗��R��1�́C1897�N8���̏��ꐻ�����̔p�~�ł��낤�B�p�~�̒��ڂ̌����͓��N6���̑�3��z�ŗ\�h���߂̑�30���ɂ������B

�@�u�{�R�y����ɉ����鐻�B���̊e�|�˂��|�����ȂĔV��A�����C�|����݂��Ĉ���_�y�|�����Ì��~�������߁C�����_�������͑����E���̕��@���ȂĈ����_���z�����p�������C���B���w��̎R�����X�ɑ��|���Ɉ˂�R���w��̒n�Ɏ���C�{�R�ɉ��Ă͍������\�ځC����ɉ��ẮW�\�ڈȏ���|�˂�݂����������ނւ�(37)�v�B

�@���́C������q�E�����r���݂́C�\�h�H���̒��ł������Ƃ���H�����\�z���ꂽ�B���̕��S���y�����邽�߁C���ꐻ������p�~���C�{�R�����̍H���ɂƂǂ߂��̂ł������B���ꂪ�\�ł������̂́C�x�Z�}�]�F�̑��ƋZ�p�̌���ɂ���āC�o�z�F�͐�鈹�ɏW��������悤�ɂȂ�C�܂��F�e�̑�^���ɂ���ėo�z�\�͂ɗ]�T�����܂�Ă�������ł���B

�@�����v��������������1�̗��R�́C�É͂����̍z�ŗ\�h�H�����߂��@�ɁC�o�c�g�D���ĕ҂��C�����ɏ]�ƈ��̊�@���𗘗p���ăR�X�g�̍팸���͂��������Ƃł���B��̓I�ɂ́C�]��100�҂�����17�~92�K8�Ђł������Y���R�X�g��S�̂�17�~�܂Ő艺���邱�Ƃ�ڕW�ɁC�����R�X�g�͏]����100�҂�����5�~9�K1�Ђ�4�~83�K1�ЂƂ��邱�Ƃ��w�������̂ł���B20���ڂɂ���Ԍo��ߌ���̒��ɂ́u�e�H�ꃒ�ʃV�e�E�H�m����������V�C�����O�m�E�H����؎g�p�Z�T�����v�C�u�E�H�n���e���d�m�������ȃe�g���V�C䑃��ӑĖ��n���I�����T�R���l��m���v���܂܂�Ă���(38)�B���������C�o�c����̓]�����C�����v�����̔w�i�ɂ��������Ƃ͊m���ł���B

�����v1�l������̗o�z�ʂ��{���������Ƃ́C�����v�̑啝�����ɂ�������炸�C�Y���ʂ������������Ƃ�1�̗��R������B����Ɠ����Ƀx�Z�}�]�F�̓����ɂ��C�o�z�F�͂����ς�z�̗o���ɏW������悤�ɂȂ�C���Ă̂悤�ɁC�z��鈹�Ƃ��ɗo�����邱�Ƃ��Ȃ��Ȃ������Ƃ��C���̐����ɔ��f���Ă��悤�B

��̑�24�\�ł���1���ڂ����̂́C1906�N�̐����v1�l������̔\���̌���ł���B1902�N�Ɣ�ׁC�o�z�ʂ�30���]�C�Y���ʂ�15���߂������������Ă���B����́C���炩�ɐ��z���̐����ɂ����̂ł���B

�y���z

�i1�j�@��v�Ȃ��̂����M�N�㏇�ɂ�����C���̂Ƃ���ł���B①���،k�G�R�w�R�@�^�x�i1771�N�C�������R�j�C②�ԕ䖞��w�z�R�����x�i1875�N�C�����R�j�C③���J���M�w�R�v�^�x�i1840�N�C���m���R�j�C④���c�ؗё��w�����R�Ƒ��������x�i1853�N�j�C⑤�t�����V�X�E�R���j�F�w���{�z�������Ɋւ���o���x�i1873�N�C�ʎq���R�j�C⑥�w�����\�N�������Ɣ�����o�i����x�i1877�N�C�����R�C���q���R���j�C⑦�N���g�E�l�b�g�[�w���{�z�R�сx�i1879�N�C�ʎq���R�j�C⑧�������ʁu�����R�m�i����ǁv�i�w�H�w�p���x��4���C1880�N12���j�B

�@⑤���ΐ쏀�g�w���{�z�������Ɋւ���o���x�i�Y�ƌo�ϐV���ЁC1957�N�j�C⑦���O�}�����ҁw���{�Ȋw�ÓT�S���x��9���i�����V���ЁC1942�N�j�Ɏ��^����Ă��鑼�́C���ׂē��{�z�Ǝj�����s�ψ���ҁw���{�z�Ǝj���W�x��1���`��3���i�������[�C1981�N�`83�N�j�ɂ���āC�͂��߂Ĉ�ʂɗ��p�\�ɂȂ������̂���ł���B

�i2�j1873�N�ɕʎq���R�����@�����t�����V�X�E�R���j�F�̋L�^�ɂ��i�w���{�z�������Ɋւ���o���x134�`137�y�[�W�j�B1884�N�̋g�����R���ʎq�ƑS�������ł���i�w�H�w�p���x��31���C1884�N7���j�B�w���{�z�Ɖ�x�̑�5���ɕ��Ă���э]���R�C�ʒJ���R�Ȃǂ̐���H�C�O��H�C�䍷�̐l����1��1��2�ł���B

�i3�j�u�����\�ܔN�ɏ��߂Ĕ����p���Đ��v���p���ꒋ��̗o��ʍz�ΘZ�S�сC�䉟�l�v�O�l��v�����v�i�Ζ�g�V���w�ؑ������q�`�x64�y�[�W�j�B

�i4�j�@�����̒z���ɂ��ẮC��Ƃ��Đԕ䖞��w�z�R�����x53�`54�y�[�W�C���J���M�w�R�v�^�x29�y�[�W�C���c�ؗё��w�����R�Ƒ��������x8�y�[�W�����Q�Ƃ����B

�i5�j�@�������R�ɂ����鐁���̑傫���́C����̒i�K�ł́u�}�\�a��ڌܐ��v�i�u�������R�V�L�v�w�Ȗ،��j�x�j���ҁE�ߌ����C9�y�[�W�j�ł������B�v����̐����ł́u��ڌܐ��l���C�[��ڌܐ��v�i�匴���V���u�������R�����v�w���{�J���^���j���x��1��82�y�[�W�j�Ƒ傫���Ȃ����B�@���ԓ��͂̐����ɂȂ�Ɓu���~�`�v�Łu�����a�n��ڃj�V�e�[��ڌܐ��v�ƂȂ��Ă���i���c�T���u�������R�L���v�w�Ȗ،��j�x�j���ҁE�ߌ����C30�y�[�W�j�B

�i6�j�@�ȉ��C�����̑��Ƃɂ��ẮC��Ƃ��ď��c�ؗё��w�����R�Ƒ����������x3�`5�y�[�W�C9�`11�y�[�W�C����уt�����V�X�E�R���j�F�w���{�z�������Ɋւ���o���x132�`139�y�[�W���Q�Ƃ����B

�i7�j�@�w�����R�Ƒ��������x120�y�[�W�B

�i8�j�@�w�R�v�^�x�i���{�z�Ǝj���W���s�ψ���ҁs���{�z�Ǝj���W�t��1���E�ߐ���①�C2�y�[�W�B

�i9�j�@�w�z�R�����x�i���{�z�Ǝj���W���s�ψ���ҁs���{�z�Ǝj���W�t��2���E�ߐ���③�C52�`53�y�[�W�B

�i10�j�@�O�f���C53�y�[�W�B

�i11�j�@1885�i����18�j�N8���ɑ������R�����@�������c�T���ɂ��C�o�z�v88�l�C�o�z��`84�l�ł���C����1���Ƃ̏��v�l����4�l�ƂȂ��Ă���i�u�������R�L���v�w�Ȗ،��j�x�j���ҁE�ߌ����C33�y�[�W�j�B�����̐����琄���āC�q�o�z�v�r�͖{��H�����łȂ��C�O��H���܂ނ��Ƃ͊m���ŁC�����Ȃ�Ɓq�o�z��`�r�͑O��H�ł͂Ȃ��C�z�Ή^���C�R���^���ȂǗo�z��ƂɂƂ��Ȃ��G���ɏ]���������̂ŁC��l�v����]���������̂Ɛ������đ�߂Ȃ��ł��낤�B

�i12�j�@�Ζ�g�V���w�ؑ������q�`�x64�y�[�W�B

�i13�j�@�w�Ȗ،��j�x�j���ҁE�ߌ����C110�y�[�W�B

�i14�j�@��������ŗo�z�ʂ������Ƃ�����1885�i����18�j�N��G���Ƃ��Č��悤�B����6�����Ԃ̗o�z�ʂ�255��9,933�тł���B�����̐������͐��ԓ��͂̑����@�t�̐�����32���C�v��g�p�̐������{�R��14���C��������������16���̌v30���ł���B1������̗o��\�͂́C���ԓ��͂�900�сC�v���600�тł��邩��C�v��g�p�̐���30���́C���ԓ��͂̐���20���ɑ�������B�Ȃ��C900�т̗o��\�͂Ƃ����Ă��C����200�т�鈹�ł���������C�z�̗o��\�͂�700�тł���B�ȏォ��C1885�N�ɂ����鐁��1������̑��Ɖ��Z�o����ƁC���̂Ƃ���ł���B

�@2,559,933�@�@�@�� �@6�@ ���@ 700�@�@�@�@ �� 52 �@�@=�@ 11.7

�i6�����ԗo�z�ʁj �i�����j �i1��o�z���j �i�������j �i���Ɖj

�i15�j�@���̓_�Ɋւ���ċ����[���̂́C����H���͂��߂Ƃ���q�R�҂��̎ҁr���������ɂ����āC���łɁq������̒��J���ҁr�Ƃ��Ă̍s���m���������Ă������Ƃł���B1840�i�V��11�j�N�C���m���R�̎R��l�ł��������J���M�́C����H������H�k�čz�v�l������������ΎR��l�����܂����Ď��v���͂�����̂ł��邩��C�u���J�V�n���R�m�����C�^�X�g���J���n�C�c�N�������m���X�m�����P���V�e�\�N�����j�[���C���m�ƃj���^���҃m�w���v�V�^���҃i���v�Ƃ��āw�R�v�^�x�������c���Ă���B���J�̖ڂɉf��������H��̎p�́C���̂悤�Ȃ��̂ł���B�u����H���n�����m�҃n�}�e��ԕ~�҃j�e�C����ȃ��J�Ƌƃi���g���C�S���p���҃m�n�S�l����l���i�V�B�[���s�X�҃m�n�H�i���B���؋����\�T�o�C����H�n�ȃJ�Ƌƃ����i�K�����������S�n�i�N�V�e�C���R���X���o����H�ďo�V�i�N�g���C�ė����m�\�L���������J�C���n���}���}�L�t�P�C�莮�����n�ăm��{���]���j�����e�C�e�m����H�����n���������l�m�@�Ȓv�X�i���B���R�F�惋���o�C�ݎ�g�R�F�m���X�L���������N�j���T�Y�C���L���Ń��g�����׃j���X�C�s�ē��m������\�L�C����鉑����j�X�B����H�n�Ė��s���j�����o�ăL�s�o���i�������W���i�K���Ė������B�������n�̃��������m�R�X�f���L���j�e���m�҃m�n���j�i���U���������P�V�v�B

�i16�j�@�w�Ȗ،��j�x�j���ҁE�ߌ����C111�y�[�W�B

�i17�j�@�Ζ�g�V���w�ؑ������q�`�x�lj��сC39�`42�y�[�W�B

�i18�j�@�m���o�z�F�ɂ�����o�z�J���̎��Ԃ́C��Ƃ��č��Α��Y�C�v�i�i�㓡�j�����C�o��i����j�ۑ��C��͌��i�n�Ӂj�O�Y�瓌���鍑��w�H�ȑ�w���Ɛ��̑��Ɛ��̎��K�i������w�H�w�������H�w�Ȑ}���ُ����j�ɂ�����B�����I�ɂ�1898�N����1906�N�ɂ����Ăł���B

�i19�j�@�o��ۑ����K��79�y�[�W�ɁC���^�F�C���^�F�̂��ꂼ��ɂ��āC�e�i�K�̑������̍\����C�d�ʁC�����Ȃǂ̈ꗗ�\������B

�i20�j�@1898�i����31�j�N7��4���ɐ��肳�ꂽ�q�H��g�p�K��r�ɂ��C�u�H��͑ҋ��͌قɏ�����i�̎w���ē��C�ȉ����E�H���g�����Đ��H���ɏ]�����v�Ƃ���i�w���{�J���Ǘ��N���x����(��)531�y�[�W�j�B

�i21�j�@�m���o�z�F�̓��������́C�o�z�v�̕s���ӂŁC�����ΐ��������x�ȏ�ɏ㏸�����C�����̔j�����܂˂����B���̂��߈ꎞ���C�����̏C�����ُ������锱�����x���݂���ꂽ�B���̂��߁C���̌�͐�����K�v�ȏ�ɒႭ�ۂX�����������iT.Kamiyama "Report on the Metallurgy in Ashio Copper Mine", pp.63�`64�j�B

�i22�j�@�q�T��r�q�����܂�r�Ƃ��������t�́C��͌��O�Y���K���ɂ��B�Ȃ��C��͌����K�����܂Ƃ߂�ꂽ1907�i����40�j�N������C���K�͓��{��ŏ������悤�ɂȂ�B����ȑO�͂��ׂĉp��ł���B

�i23�j�@1904�N�ɂ́C�V���ɓ��ǂ��C�����]�F��p���C���̕�C���K�v�ɂȂ�܂ł�7����25���̊ԂɁC5��̗o鈹�����ƁC5��́q鍰�����r�Ɓq鍰�~���r�������Ȃ��������ł������i�o��ۑ����K���C172�y�[�W�j�B�Ƃ��낪�C1906�N�ł́C5����11���̊Ԃ�16��̗o鈹�����C14��́q鍰�����r��6��́q鍰�~���r���s���Ă���i��͌��O�Y���K���C299�`302�y�[�W�j�B

�i24�j�@�q�����r�Ɓq���~�r�ɂ��ẮC��͌��O�Y���K��276�`278�y�[�W�Q�ƁB�Ȃ��C�s�������t�ʍ��w�������R�}��x23�y�[�W�ɂ́C�B����Ƃɂ��Ă̋����[���`�ʂ�����B

�i25�j�@�B����Ƃ̎��Ԃɂ��ẮC��Ƃ��ďo��ۑ����K��161�`167�y�[�W�C��͌��O�Y���K��288�`295�y�[�W�ɂ��B

�i26�j�@1904�N���͗o鈹�̍Ē����͂قƂ�Ǎs���Ȃ��������C1906�N�ɂȂ��2�x�C3�x�ƌJ��Ԃ���Ă���B����͏����\��鈹�̕i�ʂ��ቺ�������߂ł���B���i23�j�Ō����悤�ɓ��ǂ̑ϋv���Ԃ͒Z���Ȃ��Ă��邪�C�����鈹�̕i�ʒቺ�ɂ����̂ŁC���ǂ̑ϋv�����̂͌��サ�Ă���C鈹�̕i�ʂ�����Ȃ�Αϋv���Ԃ������͂��ł���B

�i27�j�@��͌��O�Y���K���C83�`85�y�[�W�B�Ȃ��C���̎����ł̓x�Z�}�]�F�͑����ȊO�ɂ͂Ȃ��C���Ɉړ���������Ȃ��������Ƃɒ��ӂ��ꂽ���B�ɂ��S�炸�C�S�̂ɋΑ��N�����Z���C20�Α�̎҂���̐E��ɂȂ��Ă���B�B���H��̑��Ɖ��894�N�ŁC�܂�12�N�����o���Ă��Ȃ��������Ƃ��C�����͉e�����Ă���ł��낤�B�������C�S���̖��o���H�����ŘB���H��̑��Ƃ��n�߂��Ƃ͍l�����Ȃ��B

�i28�j�@1903�N�̐����͋v�i�������K���C69�y�[�W�C1906�N�͑�͌��O�Y���K���C116�`117�y�[�W�ɂ��B

�i29�j�@��͌��O�Y���K���C122�y�[�W�B

�i30�j�@�u�������R���������v�v�i�w�Ȗ،��j�x�j���ҁE�ߌ����C123�y�[�W�j�B

�i31�j�@�u�������R���������v�v�ɂ́C�u�É͎s���q���m���L�j�A�V�^���m�����n�C�{�R�m��m����g�{����C�o����ߖT�j���e�C������������i�}�\�O�S�ѐ��L�j�y�čz�y�}�i�}�\�O�S�яāj�\�ܖ��C�����Z���m�~�i���V�K�v�i�w�Ȗ،��j�x�j���ҁE�ߌ����C109�y�[�W�j�ƋL����Ă���B���̋L�q�͉��Ɉˋ��������̂������łȂ����C���������^�₪����B����́C1877�N3��15���ɁC�É͂��O�؋�l�E���c�ӈꂩ������p�����������̖ژ^�ɂ́C�{�R�o����O�z��1���i��4���j�C�h���O�z��3���i�����C�r���C�������p�j�C�Ŏq�����O�z��1���i��2�����j�̌v5�����O�z�����܂܂�Ă������Ƃł���i�É͍z�Ɗ�����Ёw����100�N�j�x54�`55�y�[�W�j�B�����C�����͈����p���ł����ۂɎg�p�����͖̂{�R��1�������ł������Ƃ��l������̂ƁC�Y���ʂ���݂��2����3���̔\�͂ŏ[���Ȃ̂ŁC�����ł́u�������R���������v�v�̋L�q�ɂ��������Ă����B

�i32�j�@�s���{�z�Ǝj���W�t��1��������④�w�������R�T�����x3�y�[�W�B

�i33�j�@�w�H�w��x��34���i1884�N10��25���j�B

�i34�j�@�w�Ȗ،��j�x�j���ҁE�ߌ����C14�y�[�W�B

�i35�j�@�w���{�J���Ǘ��N���x����(��)�C209�y�[�W�B

�i36�j�@���̎����ɂ́q�É͑������R�z�v�g���K���r�����肳��C�E�했�́u�z�v���������\�v�ɂ���Ē������x�����Ă����B�q�z�v�g���K���r�ɂ��C�o�z�v�Ƃ́u�z���o��B���m�ƃj�g���X�v����̂ł������i�w�������R�}��x31�y�[�W�j�B

�i37�j�@�������R�É͍z�Ə��w�������R�\�h�H����ǁx�i1898�N�C7�y�[�W�j�B

�i38�j�@�w���{�J���Ǘ��N���x����(��)�C���^�d�v�Q�l�j���C87�y�[�W�B

[���ł͓�����w�o�ʼn��1988�N5��10�����s]

[�{����W�f�ځ@2006�N3��31��]

�y�ŏI�X�V:

|