第3章 足尾銅山における労働条件の史的分析(続き)

Ⅳ 製煉部門の技術的変化と労働力構成

では,熔鉱部門における技術的な変化は,熔鉱労働の質と量にどのような影響を及ぼしたか。これを,①人力送風による吹床の段階 ②動力送風導入の影響 ③洋式熔鉱炉導入の影響 ④ベセマ転炉導入の影響 ⑤生鉱吹採用の影響,の各段階について検討してみよう。

1)熔鉱労働の質的変化

人力送風による吹床の段階

1884(明治17)年11月に,水車動力の送風機が設置されるまでの時期である。ただし,本山吹所は1886年末に廃止されるまで革鞴を用いていたし,直利橋製煉所でも同年6月までは16座の吹床には革鞴を使っていた。したがって,この期が完全に終るのは86年末である。

残念ながら,足尾に関してはこの時期の製煉労働の実態を伝える記録はほとんど残っていない。しかし,吹床とその操業方法については,阿仁,別子,生野,尾去沢,尾太などの諸鉱山についての文献が残されている(1)。時期的には1770年代から1870年代にわたっているが,内容に共通するところが多く,1880年代までの足尾も,これらと大きく変わるところはなかったと思われる。

まず,吹床1座の操業に必要な職種別人員を見ておこう。吹床操業の中心となるのは吹大工(または本大工)で,いつの時期でもどの鉱山でも1人である。吹大工の助手で,吹大工見習でもあるのは〈前大工〉で,通常は1人,時として2人である。もっとも人数が多いのは,鞴人夫(鞴差,または鞴指)で,箱鞴1挺につき2人であった。鉱石を熔解して鈹を製出する〈寸吹〉〔〈素吹〉とも書く〕では2挺の箱鞴を用いたから,鞴人夫は4人を要し,鈹から粗銅を製出する〈真吹〉では,通常1挺であったから,鞴人夫は2人であった(2)。なお,1882年に箱鞴を足踏みの革鞴に変えてからの足尾では,鞴人夫は1座につき3人であった(3)。この段階では,寸吹,真吹の区別はなく,鉱石と鈹を同時に装入し,鈹と粗銅を同時に産出していた。

もちろん,吹床操業のためには,この他にも,鉱石や木炭,粗銅などを運ぶ運搬夫を必要とし,さらには種々の鉄道具の製作や補修にあたる鍛冶屋が存在した。また大鉱山では,吹床の築造・補修に必要な〈炭灰〉製造のため木炭を粉末に搗く〈炭灰搗〉や〈粘土掘り〉などが専業化していた。しかし,ここでは,直接,吹床操業に従事した労働者に限定して検討を進めたい。

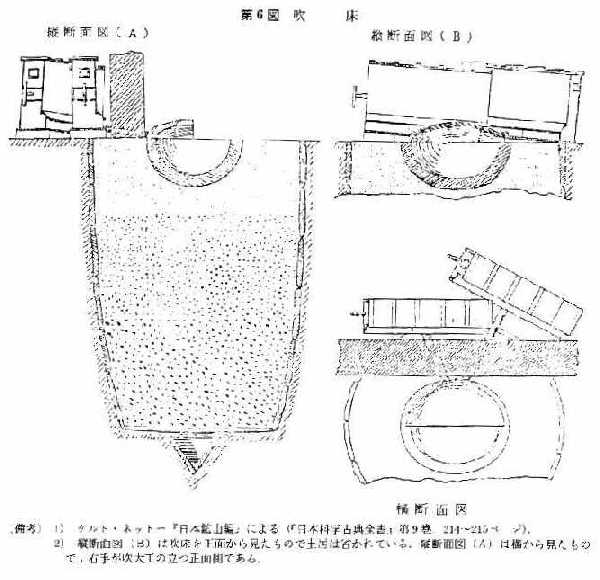

吹大工(足尾では本大工と呼んだ)の仕事は吹床の築造から始まった(4)。水はけ,風向き,鉱石・薪炭や製品の運搬の難易を考慮して場所を選定し,直径8尺,深さ8尺程度の円筒状に穴を掘り下げた。穴の周囲は石積みされ,底部に排水路が設けられた。排水路は深さ2尺5寸から3尺で十文字型,あるいは丸に一の字型を残す形で石を詰め,その上に平石を伏せて蓋とした。ついで,直径6尺,深さ5尺5寸の円筒型の穴を残す形で全面に粘土を塗り上げ,薪を3日間燃して乾燥させた。このあと木炭末と粘土を練り合わせた〈すばい〉を入れて突き固め,1週間ほど炭火で乾燥させ,また〈すばい〉を入れて突き固め,3日間炭火で乾燥させ,さらに3回目の〈すばい〉を入れ3日間乾燥させるというように,2週間近くかけて,直径3尺5寸から5尺,深さ2尺から3尺5寸の半球体の窪みを作り上げた。これが吹床の基礎で,その上に1尺の厚さの〈すばい〉を塗り,炉の内壁とした。この最後の1尺の部分は1操業毎に塗り直された。こうして直径1尺5寸から3尺,深さが1尺から2尺5寸の半球体の吹床が完成した。床の大きさに違いがあるのは,寸吹と真吹により,また鉱山によっても異なったからである(5)。塗り上げた床は炭火で乾燥させた。吹床の背後には〈土居〉と呼ばれる遮熱用の土壁が築かれ,その背後に2挺の箱鞴が置かれた。床が完成すると,粘土で上蓋が作られた。上蓋は寸吹では床の後半部だけを覆い,2個の羽口が設けられた。蓋のない前半部から鉱石や木炭が装入され,種々の操作もここからおこなられた。真吹床では,蓋は床の全面を覆い,木炭などの装入や操業は蓋の前面に切り明けられた縦8寸,横5寸程度の小穴を通じておこなわれた。

炭火によって床と蓋が十分乾燥したところで操業が始まった(6)。まず木炭を床いっぱいに装入し,送風を開始,徐々に温度を上げていく。十分加熱されたところで焙焼済みの鉱石を装入する。はじめ鉱石は床の周辺部に積み上げられ,中央部に束のまま揃えて置かれた〈渡シ炭〉の高熱によって灼熱した部分から〈小スクイ〉と呼ばれる鉄製の道具で中央部に移され,その上に木炭が加えられる。鉱石が全体に赤熱してくると,熔けむらが出来ないように〈小スクイ〉で上の炭を掻きよけ,〈口取〉と称する鉄道具で「床ノ中程ヲ明ケ,内ヲクツロゲ,細カナル炭火ヲ掻キ上ゲ(7)」て,送風がよく床内にゆきわたるようにし,その上で水にひたした藁箒ではきならし炭を追加する。この作業を「口ヲ明ケル」といい,何回かくりかえされる。また,羽口に鍰などが粘りつけばこれを掻き落し,通風をよくした。熔解がすすむと〈皮立〉という鉄道具で床の中をかきまぜ,湯に混じる細かな炭をなくすようにした。また熔解し難い鉱石は床の縁に寄せられた。さらに熔解がすすむと,比重の軽い鍰は上に浮くので,これを取り除いた。この鍰除去の方法は,鉱山によって,また時期によっても異なる。たとえば幕末の生野では〈小スクイ〉を使って掬いあげ,〈カラミ引〉と称する鉄道具で外に捨てた。これに対し,別子や尾去沢では,床の前面に鍰の流出口をつけ,〈木製の火把〉でかき寄せて流出させた。鍰の除去が終ると2回目の木炭と鉱石の装入がおこなわれ,同様の作業がくりかえされた。通常は1操業に3回の鉱石装入がおこなわれ,全部を熔解するには12時間前後かかった。

完全に熔鉱が終ると,上蓋をとって鍰や燃え残りの木炭をよくとり除き,水をふくませた藁箒で湯の上面に水を撒き,凝固した薄片をはぎ取った。これが鈹である。水を撒いては剥ぎ,水を撒いては剥ぐという作業をくりかえし,鈹をとり除いたあとには,含銅分90%以上の粗銅がのこる。これが床尻,あるいは尻銅と呼ばれるもので,汲み出すか,床の底に穴をあけて流出させ,型にとって鋳銅とした。寸吹で得られた鈹は,焙焼した上で,真吹にかけた。真吹床は寸吹床と基本的な構造は同じであるが,一回り小さく,鞴は1挺だけ,上蓋は床の全面を覆うものであった。

以上見たところから明らかなように,吹大工の労働は,長年の経験を必要とする熟練労働であった。とくに難しいのは,風の当てかたであった。土居にあけた穴と羽口の位置,角度などによって送風は微妙に変化し,熔鉱に影響した。しかも,鉱石の性質がちがい,装入量がちがえば,その結果は異なった。近世の鉱業技術書もつぎのように記している。

「床屋ノ吹方ハ床大工ノ手業ヨリハ先土居突キ様風ノ塩梅大切ナリ。五金ハ皆ふいごノ風塩梅ヨリ生ルゝモノニテ,得失是ヨリ生ズルナレバ,其ノ山々ノ模様ニヨリ,能ク卸ルカ,吝クネバルカ,其鉑性ヲ得テ見定メクリ上ケ吹拂結ヒ,床直ク床風ノ上ニ風ヲ取ルベシ(8)」(『山要録』)。

「偖荷ノ大小ニ寄リテ風ハ床ノ中ヘ四分,前肩六分ハ岡ヘ,又七分三,八分二様トテ,大工ノ伝エニテ風ヲ取ル也。荷ノ呉様モ違フ,又風ノ取様,土居ノ塩梅ハ色々有。誠ニ親ハ親,子ハ子ニテ,教エタリトテ其伝ヲ子ハ用ルモノニアラス。面々,吹テ其風ヲタメシ其宜敷ニ随フモノナリ。大旨ハ定タル法ニ習フモノ也。寸吹ハ土居ノ風取様ニ斗大事アリ。歩ノ多少,仕舞ノ遅速,床ノ内ノいかり,風下タ皆土居ヨリ起ルモノ也(9)」(赤穂満矩『鉱山聞書』)。

要するに,吹床の技術のポイントは送風にあること,しかし,これは個々人が経験によって身につけるほかないものとされているのである。さらに,『鉱山聞書』は,吹大工に必要な資質として,絶えず細心の注意を払うことをあげ,つぎのように述べている。

「寸吹大工の巧者ハ床前ヲ放レス,箒ヲ度々取,小荷ヲ呉テ炭ヲ続キ,針ヲ入テかわいかりヲ度々取リ,風下タヲ落シ風ヲ抜ク大工ハ上手ト見ルヘシ。巧者ニテモ大立ナル大工ハ歩合落ルモノナリ(10)」。

送風動力化の影響

吹床への送風の動力が人力から水車,さらには蒸気機関に変わったことで,直接影響を受けたのは,いうまでもなく鞴人夫である。機関夫2人が操作する動力送風機(ルーツ・ブロアー)は,鞴人夫96人分の仕事をしたのである。しかし,鞴人夫の3人中2人は〈熔鉱手伝〉として残ったと見られ(11),しかも足尾銅山全体では,労働力需要が急増していた時期であったから,100人足らずの鞴人夫に失業のおそれはなかったであろう。

では,動力送風機の導入によって,吹大工の仕事はどのように変化したか。まず確かなところは,吹床の築造作業が吹大工の手を離れたことである。直利橋製錬所のような工場の設計・建築は,彼等の手には負えず,学校出の技術者の指揮,監督下に進められるほかなかったからである。

問題は,一操業が終るたびにおこなわれた吹床の補修,つまり〈すばい〉の塗り直しが,依然として吹大工の仕事であったか,あるいは吹床修理の専門職が分化したかである。いかなる資料にもそうした専門職についての言及がないから,吹大工の仕事として残った可能性が高い。ただその場合の疑問は,吹大工の労働時間が異常に長くなることである。すでに見たとおり,動力送風機使用の吹床は1操業約12時間,昼夜交代で,常に半数の吹床が操業していたとされている。もし,これが事実であれば,吹大工は熔鉱作業の前か後に吹床の塗り直しをしなければならない。作業前に床を塗り直したとするとその乾燥にかなりの時間を要し,熔鉱後であれば床が冷えなければ塗り直しは不可能である。いずれにせよ,吹大工が床の補修も担当したとすると,その拘束時間はいちじるしく長くなる。吹床は48座もあったのであるから,床の塗り直し専門の労働者を置いた方がはるかに合理的ではないか。

ただし,これは全ての吹床が毎日1回操業したと仮定しての話である。これは,資料上は単に〈仮定〉ではなく,事実のように見える。当時の「銅山記事調書」は,「一昼夜一座砿九百貫を熔解するに至れり(12)」と記し,「足尾銅山製錬所沿革」も「旧式吹床四十八座ヲ新設シ,其半数ツゝヲ昼夜ニ分ケテ操業セリ(13)」と述べている。だが,実際に熔解された鉱量から吹床の操業度を計算してみると,1座の1ヵ月操業回数は12回程度である(14)。毎日操業どころか,隔日操業にも満たないのである。これであれば,熔鉱を終えた吹床がつぎに操業を開始するのは36時間以上あとのことであるから,その間に床を塗り直す時間は十分ある。吹床の補修作業は依然として吹大工の仕事として残ったものと思われる。

その他の吹大工の仕事は,動力送風機の導入前と大きく変わることはなかったであろう。吹床の構造に基本的な変化はなかったのであるから。木炭,鉱石,鈹を装入して熔解し,鍰を捨て,鈹を剥ぎ,尻銅を汲み出して鋳銅をつくるという手順は従来どうりであった。もっとも風力,風量の増大によって,これまでの〈風の当て方〉についての経験が,そのままでは通用しなくなったところはあろうが。

一方,動力送風機の導入によって大きく変わったのは,吹大工とその他の製煉労働者との関係である。これまで吹大工は,受持ちの吹床についてはほぼ完全な主宰者であった。吹床の築造にはじまり,その操業に関することは,すべて吹大工が決定した。もちろん作業の開始や終了などに一定の慣行はあったろうが,吹大工の権限で変更は可能であった。しかし,1台の送風機が同時に複数の吹床に送風するようになると,作業の開始,終了はもちろん,操業日の変更なども,個々の吹大工が決めることはできない。直利橋製煉所の建設にともなって,吹大工が特定の吹床を自分のものとする慣行は失われたであろう。そうなると,これまでのように,本大工が前大工や鞴人夫の採用・解雇に実質的な権限をもつといったことは,なくなったに違いない。吹床の送風動力化は〈吹所〉を製煉工場に変え,「吹所の主宰者」であった吹大工を,製煉労働者としての実質に近づけることになった。

念のためにつけ加えれば,送風機の動力化,製煉所の工場化によって,はじめて吹大工が賃労働者化したわけではない。人力送風の吹床を主宰していた本大工も,その自律性は強かったとはいえ,独立した自営業者ではなかった(15)。吹床,鉱石,木炭など基本的な生産手段は彼のものではなかった。各種の鉄道具は吹大工の所有であったが,これは鉄道具がその使い方によって消耗度に大きな差が出るため,形式上,吹大工の所有とし,賃金とは別に〈道具代〉を支給していたものであった。

なお,動力送風機の導入が本大工の権限を縮小させたことは明かであるが,製煉作業自体は,依然として吹大工が自律的におこなっていたと思われる。そのことを端的に示しているのは,吹大工を直接監督する立場にあった者が,製煉作業についてはほとんど素人同然であったことである。「足尾銅山製煉所沿革」は製煉事業の責任者の推移をつぎのように記している(16)。

「草創ノ際製煉責任者ハ柏木某氏ナリシカ,明治十六年太田貞澄氏副所長ニシテ且ツ製煉ヲ兼宰セリ,銅十七年糸川勇吉氏製煉課長トナリ,田代運吉氏専ラ其現場ヲ主宰セリ,而シテ十九年ニ至リ,末松他三郎氏製煉課長トナリ在職僅カ一年余ニシテ退身セリ,当時工場主任者ハ中村勇治氏,田代運吉氏ナリトス」。

この記述で注目されるのは,この時期,製煉の最高責任者が短期間につぎつぎ交代していることである。この間,比較的長期間「現場ヲ主宰」し,あるいは「工場責任者」であったのは,田代運吉である。しかし,田代は1881(明治14)年に足尾銅山の製煉係に就任するまで,製煉について全くの素人であった。彼自身その経歴をつぎのように語っているのである(17)。

「自分は永松の幸生鉱山に近き所に生まれ,廿二歳即ち(明治)十年一月に幸生鉱山に雇傭され,貸下品の米噌薪炭の渡方をして居ましたが,十一年十一月に足尾銅山へ転勤の命を受けました。最初は足尾産出の荒銅丹礬の東京送りの宰領と,本店から足尾への資金逓送を本務として居ました」。

これでは「現場の主宰者」といっても,吹床の操業を指揮・監督することなど思いもよらず,せいぜい一般的な作業督励しか出来なかったであろう。

洋式熔鉱炉導入の影響

洋式熔鉱炉の導入は,熔鉱労働の性格を一変させた。いかに長年経験を積んだ吹大工でも,洋式熔鉱炉の操作にその熟練や知識を役立たせることは出来なかった。もっとも,湯の色で鍰,鈹,粗銅を見分けることや,鉄棒の先を湯の中にいれ,付着物を見て製煉の進行状況を知ることなど,旧来の経験がものをいう場面がまったくなかったわけではない。しかし,吹床の塗り方,羽口の位置や角度のとり方,風の吹きあて方,燃料や鉱石の装入法など,吹大工の知識や手工的熟練の大部分は,洋式熔鉱炉では無意味になってしまったのである。

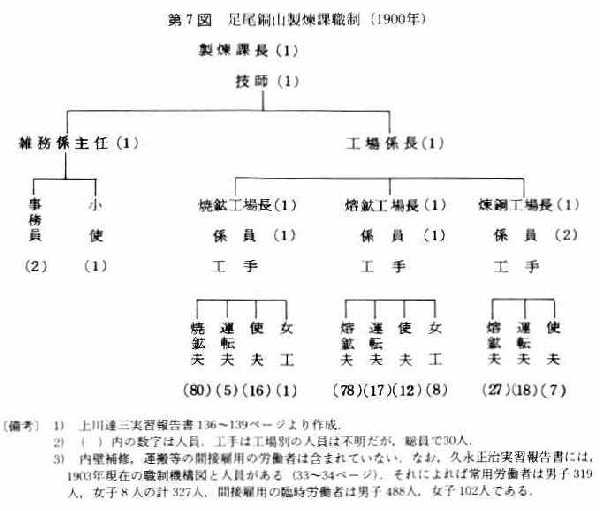

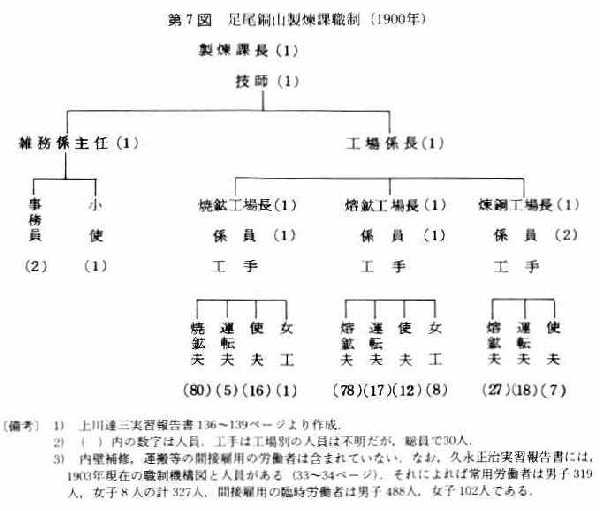

吹床操業では,吹大工,前大工,鞴人夫の三者が熔鉱作業に当たり,各種の運搬夫や鍛冶屋など道具の修理にあたる者,木炭,粘土など原料の供給者がこれを支えたが,洋式熔鉱炉では分業がいっそう進展し,炉前夫,装入夫,運転夫をはじめ鋳銅夫,炉の内壁の補修工,鉱石,燃料などの計量係,さらにはさまざまな運搬作業にあたる運搬夫,鍰の冷却作業,冷えた鍰の破砕作業などに従事する雑役夫などの協業によって作業がすすめられた。また,運転夫も蒸気機関の運転夫と送風機の運転夫といったように,同一名称でも,異なった作業に従事した。ここでは,主として熔鉱炉の操業を直接担当した人びとについて見ていこう(18)。つぎは1900年現在の製煉課の職制機構と人員である。

吹床操業では吹大工が握っていた指揮・監督権は,製煉課長,技師,工場係長,現場員の序列をもつ技術職員の手に移り,労働者の中から選ばれた工手がこれを補佐した。もっとも,製煉課長や熔鉱係など工手以外の職制は,すでに動力送風機付きの吹床の段階で存在した。ただ,吹床では,大学出の技術者であっても,長年の経験を持つ吹大工の作業内容に口をさしはさむことは不可能であった。だが,洋式熔鉱炉になると,学校出の技術者の役割は決定的であった。炉の築造が彼等の指揮・監督下におかれたことは当然だが,日常の作業でも技術者が主導権をもっていた。操業開始(吹き入れ)から終了(吹きおろし)までの間に,コークス,木炭,薪などの燃料,さまざまな大きさの鉱石(塊鉱,粒鉱,粉鉱,団鉱,煙灰)石灰石や鍰などの熔剤を装入したが,その混合比は時間を追って6段階にも変化した(19)。

吹き入れ直後は,鉱石はまったく装入せず,鍰とコークス,それに少量の石灰石が入れられた。炉内の温度が十分に上がった後で,塊鉱が加えられ,ついで粒鉱,粉鉱も装入されるという段階を経て,7〜8時間後に本格操業にはいった。この間,送風機の風圧・風量も変化し,水套部の冷却水の温度も調節されたが,それらの基準はすべて技術者によって設定された。もちろん労働者が経験を積み,さまざまなトラブルの解決方法を熟知すれば,労働者の自主的な判断によって操業される部分は増していく。しかし,洋式熔鉱炉の導入にともなって逆転した労働者と職員との〈力関係〉は,もとには戻らなかった。なぜなら,洋式熔鉱炉の導入過程は,試行錯誤の連続であったからである。送風機の出力の増大,羽口の数やその口径の変化,炉容の拡大,内壁材料の改良,転炉の採用など,生産設備そのものが短期間で変化した。同時に鉱石・燃料・熔剤などの混合比,装入方法,装入量・回数,風圧・風量の変化など,操業方法も絶えず変化した。このような設備の改良,操業方法の改善等は,すべて技術者の指導監督下で進められたのである。また,こうした技術の変化にともない,労働者に要求される熟練も絶えず変化を余儀なくされたのである。

製煉作業に直接従事したのは,炉前夫と装入夫であった。なお,職制機構の末端に位置した工手(20)は監督労働に専念したのではなく,彼自身炉前夫として働いていたと思われる。

炉前夫は文字通り熔鉱炉の前に立って,炉内の状況の変化を的確に把握し,風力,風量,冷却水の温度を調整することが職務であった。装入夫は炉前夫より一段高い装入口のレベルにあって,燃料,鉱石,熔剤などの装入にあたった。炉前夫と装入夫の数は,前者が1シフト2人から5人,後者は1人から4人で,炉の大きさによって変化した(第21表参照)。炉前夫にせよ装入夫にせよ,その労働は吹大工に比べ部分化していたが,長年の経験にもとづく知識,カンとコツによる微妙な判断を要求される点では,吹大工を上回るものがあった。

第21表 熔鉱炉1シフト所要労働者数

| | 小型炉 | 中型炉 | 大型炉 |

|---|

| 1897年 | 1903年 | 1897年 | 1903年 | 1903年 |

|---|

| 炉前夫 | 2 | 2 | 5 | 3 | 5 |

|---|

| 装入夫 | 2 | 1 | 3 | 2 | 4 |

|---|

| 運搬夫 | 1 | 2 | 3 | 3 | 4 |

|---|

| 雑役夫 | 1 | 1 | 1 | 1 | 3 |

|---|

| 計 | 6 | 6 | 12 | 9 | 16 |

|---|

【備考】

1) 1897年は『崎川茂太郎実習報告書』79,86ページによる。

2) 1903年は『出縄維則実習報告書』112ページによる。

〔炉前夫〕 炉前夫は,直径6センチ余の羽口を通して見える炉内の様子や,送風の状況,冷却水の温度などによって,炉の全体状況を判断しなければならなかった。吹大工のように,炉の全容を直接その目で見ることは出来なかったのである。また,吹床では,羽口は上蓋についていたから,これが完全に塞がることはほとんどなく,付着物があってもそれを取り除くことは容易であった。これに対し,洋式熔鉱炉では,羽口は炉の下部に設けられていたから,しばしば鍰などが付着,凝結し,送風を妨げた。風力,風量が低下すれば,凝結部はひろがり,熔解の不均衡を生じた,最悪の場合には炉内が全面凝結し,その修理には数日間を要することも稀ではなかった。したがって,もし羽口が塞がる様子が見えれば,鉄棒を挿入して凝結部を取り除かなければならなかった。それでも効果があがらない場合は,装入夫に指示して凝結部に燃料を投入したり,あるいは装入口から長い鉄棒を用いて取り除くなど,短時間で適切な措置をとる必要があった。このほか,炉前夫は,吹大工のまったく知らない知識や経験を必要とすることが多かった。たとえば冷却水の流量,流速を調節し,適度の水温を保つことはその1つである。水量の不足を見落とせば水套部の破損をまねくおそれがあり,炉の爆発といった重大事故につながった。さりとて流量を増せば炉内の温度を下げ,炉況の悪化をもたらし,燃料消費を増した(21)。

〔装入夫〕炉前夫の労働は単なる肉体労働でなく〈監視労働〉的要素が大であったのに対し,装入夫は炉頂部に設けられた装入口から鉱石,燃料,熔剤を投入する作業が主で,より重筋肉労働であった。しかし,装入物の混合比が絶えず変化し,また原料によって装入方法は異なるなど,一定の知識,経験を必要とした。たとえばコークスは炉の中央部に,鉱石は炉壁に沿って入れると入った配慮が必要であった。これは,燃焼,熔解の進行により装入物が沈下するにつれ,比重の軽い燃料は炉壁側に押されていく傾向があるからである。装入物を平均して沈下させるようにしないと,熔解が不均衡となり,炉壁に〈狼塊〉と呼ばれる凝結が生じ,あるいは炉頂近くのコークスや鉱石の硫黄分に着火する〈あかまり〉と呼ばれるトラブルが発生した。また装入方法に問題がなくても,羽口の故障や水套部の異常で,〈狼塊〉〈あかまり(22)〉が起こることがあった。これらの解決には,装入を一時中止したり,コークスだけを投入するなど装入物の構成を変えたり,あるいは直接凝結部を取り除くなどの処置をとらねばならなかった。装入夫も,また装入口を通じて炉内の状況を監視し,炉況に応じた対策を講ずる必要があったのである。

ベセマ転炉導入の影響

1893(明治26)年のベセマ錬銅法の採用は,製煉労働にどのような影響を及ぼしたであろうか。鉱石を熔解する熔鉱部門は,これまでの粗銅製出が鈹の製出に変わっただけで,労働の性格にはほとんど変化は生じなかった。ただ,炉容の大型化にともない1炉当りの人員が増加し,これまで以上にチーム・ワークが要求された。たとえば原料の装入は,小型炉では1シフト1人の装入夫によっておこなわれたが,中型炉では2人,大型炉では4人の装入夫が同時に作業した。したがって,装入夫には炉前夫とのチーム・ワークだけでなく,装入夫相互の連携にも十分な配慮が求められた。

では,新設の錬銅部門はどうであったか。つぎに錬銅工場における職種別人員構成を掲げた。各年とも12時間2交代制の1シフト当りの所要人員である。

第22表 錬銅工場1シフト当り職種別所要人数

| | 1897年 | 1903年 | 1905年 |

|---|

| 工手 | ? | 2 | 3 |

|---|

熔

鉱

炉 | 炉前夫 | 3 | 4 | 3 |

|---|

| 装入夫 | 2 | 3 | 5 |

|---|

| 鈹運搬夫 | 2 | 2 | - |

|---|

| 鈹捲上運転夫 | - | - | 1 |

|---|

| 調合夫 | - | - | 2 |

|---|

転

炉 | 炉前夫 | 12 | 16 | 6 |

|---|

| 転炉運転夫 | 4 | 4 | - |

|---|

| 鋳銅夫 | 5 | 5 | 2 |

|---|

| 汽罐夫 | 3 | 3 | 2 |

|---|

| 送風機運転夫 | 3 | 3 | 5 |

|---|

| 雑夫 | ? | ? | 4(2) |

|---|

| 鍰運搬夫 | 17(2) | 16(8) | 8 |

|---|

| 鍰砕き及び運搬 | 4 | - | 8 |

|---|

| 熔銅運搬夫 | - | - | 4 |

|---|

| 内壁修繕人夫 | 6 | 8 | 14 |

|---|

| 内壁材料調合 | 3 | 3 | 6(6) |

|---|

| 銅仕上夫 | - | - | 7 |

|---|

| 銅積込夫 | - | - | 3 |

|---|

| 計 | 64(2) | 69(8) | 83(8) |

|---|

【備 考】

1) ( )内は女性。

2) 1906年では鍰運搬夫以下は間接雇用であった。1897年、1903年については不明だが、ほぼ同様であったと思われる。

3) 1897年は『崎川茂太郎実習報告書』116ページ、1903年は『出縄維則実習報告書』148ページ、1906年は『大河原三郎実習報告書』314〜315ページによる。

4) 職名は『大河原三郎実習報告書』によった。他は英文で記されているため正規の職種名は不明であるが、適宜訳した。

まず,熔鈹炉(キューポラ)についてみると,これは炉の形状や機能も熔鉱炉と共通する点が多く,熔鉱作業の経験者であれば,炉の操業自体にそれほど困難はなかった。むしろ作業としては,熔鈹の方が熔鉱より単純で,容易であった。なぜなら,熔鉱炉の場合は,形状や性質の異なる多種類の原料をとりあつかい,しかも操業の進行に応じてその構成比を変えなければならなかったのに,熔鈹炉に装入するのは鈹とコークス,それに若干の熔剤だけであった。また熔鈹炉の目的は,単に鈹を熔解するだけであったから,操業上のトラブルも少なかった。

だが,熔鈹炉の炉前夫は,2つの点で熔鉱炉の炉前夫とは異なる特別の熟練を要求された。1つは転炉作業とのスムースな連携である。この段階では,製出した鈹をいったん冷却して蓄積したから,熔鉱炉は独自のリズムで操業が可能であった。これに対し,熔鈹炉は転炉に熔融した鈹を供給するための炉であるから,転炉作業の進行状況にあわせて,操業する必要があった。それでも,当初は,同時に2基の転炉を操業させることはなかったから,タイミング合わせは比較的簡単であった。しかし転炉内壁の耐久性の増大によって,同時に2基を稼働させるようにになってからは,熔鈹炉と転炉の連携作業は容易ではなくなった。しかも当初は,1時間から2時間おきに熔鈹を注入していたが,転炉の操業効果を上げるため,約10分おきに少量の熔鈹を注入するように改められた(23)ため,熔鈹炉の炉前夫は絶えず転炉作業の進行状況に注意を払わねばならなくなった。

熔鈹炉の炉前夫に要求されたもう1つの熟練は,〈湯抜き〉と〈湯止め〉である(24)。これは熟練といっても,手工的熟練だけでなく,身のこなしの敏捷さを必要とし,危険な熔鉱労働のなかでも最も危険度の高い作業であった。〈湯抜き〉は転炉に熔鈹を注入する際におこなわれるもので,湯口を塞いでいる粘土に〈湯口針〉と呼ばれる頭部をL字型に曲げた鉄棒を打ち込み,針の先が湯にとどいたところで,今度は曲がった頭部を逆方向に打ち,これを抜き取る作業である。湯口針が抜けると同時に送風を最大にし,その圧力で鈹の流出をはかるので,〈湯抜き〉は一歩誤れば1,000度を超える湯を浴びるおそれがあった。転炉への装入を終えれば,湯口を塞ぐ必要がある。これが〈湯止め〉で,最初は木の棒の先端に藁縄を巻き,これに粘土の塊を付着させたものを湯口に挿入していた。後には,先端に小さな円盤をつけた鉄棒を使い,円盤の上に円錐状の粘土塊をのせ,これで湯口を塞いだ。〈湯止め〉は〈湯抜き〉に比べれば危険は小さいが,その巧拙が〈湯抜き〉の難易に影響した。

ベセマ錬銅の主要工程である転炉は,熔鉱炉や熔鈹炉とはまったく原理を異にするものであった。そこでまず。転炉作業の工程を時間の進行を追って見ていこう(25)。①熔鈹の装入──転炉をほとんど水平に近く傾け,スバイを塗った鉄の樋を通じて熔鈹を注入する。②炉を直立させ,高圧で送風する。鈹の中の鉄と硫黄は酸化されて亜硫酸ガスと酸化鉄となる。この酸化鉄はさらに内壁の硅素と反応して鍰となる。③炉を倒し,鍰を流出させる。必要ならば再び熔鈹を注入して,以上の工程をくりかえす。④鍰を流出させた後,再び炉を直立させ数分間送風した上で,炉を倒し,表面を覆っている流動性の低い鍰を〈鍰掻き〉を用いて掻き出す。この段階で鉄分はほとんど除去される。⑤炉を直立させて送風する。硫化銅はしだいに酸化し,酸化銅を生ずる。最後に酸化銅と硫化銅が相互に反応し,銅と亜硫酸ガスを生ずる。⑥炉を倒し,錬銅を流出させる。

なお,③で熔鈹を再注入,再々注入するか否かは転炉の状況によって異なる。内壁の補修直後であり,注入した鈹の銅品位が高ければ炉壁の侵食度は小さく,鍰も少ない。したがって熔鈹の再注入はできない。しかし,鈹の品位が低ければ鍰を大量に生じ,内壁の侵食も著しいため,熔鈹の再注入が必要となる(26)。

以上の工程は,すべて転炉の炉前夫の判断によって進行した。とくに難しいのは②と⑤の終期の判断であった。これらは転炉の口から吹き上がる炎の色や音の変化をたよりに,鉄棒の先に付着させた熔体の色によって決定した。もし,②の終期の判断を誤り,鍰の排出がおくれると,鍰の下でさらに反応が進んで,酸化銅が生じ,これが硫化銅と反応し合って大量の亜硫酸ガスを発生させ,炉内が沸騰して熔体を噴出させた。また⑤の終期の判断がおくれると,炉内は酸化銅ばかりとなり,急速に冷却・凝固してしまい,非常な損害をまねいた。しかし,これを恐れて早めに次の段階に移れば,銅精製という本来の目的を達成することは出来なかった。

このように,転炉作業は,炎の色や音の変化で炉内の状況を判断し得るだけの経験にもとづく知識を必要とした。しかもその変化が瞬間的であり,その判断の誤りが重大な結果をもたらすため,たえず精神的緊張を強いられる酷しい労働であった。さらに転炉作業を苛酷なものにしたのは,作業環境であった。高圧で空気を吹き込み,鉄や硫黄の酸化熱を利用する一種の自熔法であるため,大量の亜硫酸ガスを発生した。ところが転炉の構造上,炉と煙道が直結密閉されておらず。廃ガスが屋外に排出され難く,工場内にはつねに濃い亜硫酸ガスが立ちこめていた。とくに熔鈹炉の装入夫は転炉工場内で一番高い位置での労働を余儀なくされたから,その被害はもっとも甚だしかった。さらに予防工事命令による脱硫塔設置後は,排気効率は低下し,事態はいっそう悪化したのである。こうした錬銅作業の苛酷さは,つぎの数字に端的に示されている。錬銅夫の就業率76.9%,製煉夫は82.6%。錬銅夫の最高年齢者40歳,製煉夫は56歳。錬銅夫34人中20歳台が32人,製煉夫は69人中30歳未満が37人。いずれも1906年の数字である(27)。

生鉱吹採用の影響

1900年代前半における生鉱吹実験の影響を直接受けたのは,焼鉱部門である。最盛時の1895(明治28)年に158人もいた焼鉱夫はしだいに減少し,1906(明治39)年にはゼロとなった。焼鉱係は配鉱係とその名を改め,主として粉鉱を団鉱に成型する作業を担当した。生鉱吹では粉鉱をそのまま熔融することは困難で,すべて団鉱に成型した上で熔鉱したから,団鉱工場の労働者は大幅に増加した。焙焼用反射炉やストールの一部は団鉱乾燥炉に転用された。1903(明治36)年では団鉱工場の労働者は20人に満たず,その大部分は女子労働者であったが,1906(明治39)年になると,男子は調合夫25人,乾燥夫22人,鍰引2人,運搬夫30人の計79人,女子は製団夫55人,乾燥夫40人の計95人,総計で174人に達した(28)。

一方,熔鉱部門における生鉱吹採用の影響は,表面上それほど大きくないように見える。炉の容積は大型化したが,形状はそれまでとほとんど変わるところはなく,作業の性質にもそれほど急激な変化はなかったかのようである。

しかし現実には,焼鉱吹きから生鉱吹への転換にともなう影響は,製煉夫,とくに炉前夫の場合,決して小さくなかった。なにより問題であったのは旧来の知識,熟練がそのまま通用しなくなった,というより,その経験が生鉱吹操業の妨げにさえなったことである。大河原三郎の足尾銅山実習報告書は,1902(明治35)年秋の生鉱吹実験失敗の原因として,①羽口の口径の過小 ②送風管が他の熔鉱炉と共用されていたこと ③羽口から石炭の装入をしなかったこと ④粉鉱をそのまま装入したことをあげると同時に,労働者が旧来の経験に固執し,新たな作業方法に容易に適応し得なかったことを指摘し,つぎのように述べている(29)。

「工手,職工共ニ焼鉱吹ニ熟練セル為メ,之ノ反対ノ理論ニ基ケル生鉱吹ヲ従来ノ方法ト同一視シ操業セシヲ以テ,炉況ヲ益々不良ナラシムル傾向アリシ事」。

そして,この反省の上に立って,同年12月の第3回実験においては,「羽口ヲ

四吋ニ拡大シ,成可多量ノ風量ヲ送ル事ヲ務メ,且ツ羽口ヨリ石炭ノ装入ヲ開始シ,粉鉱ハ之ヲ団鉱トシテ用ヰ其ノ侭装入スル事ヲ禁シ尚工手,職工ヲ選抜シテ充分酸化熔解法ノ原理ヲ悟ラシメ,以テ操業ニ着手セリ」。

また,「足尾銅山製錬所沿革」も生鉱吹の導入が容易でなかったことを,つぎのように述べている(30)。

「而シテ当初職工並ニ工手ノ保守主義ナルト,且ツ焼鉱吹法ノ操縦ハ炉ノ装入口ヨリ之レヲ調節スルヲ以テ足ルモノナレドモ,生鉱吹ニアリテハ主トシテ羽口ニヨリテ其操業ヲ調節スルモノニシテ,前者ニ比シテ頗ル困難ニシテ且不愉快ナルト相待チテ,是ヲ開始シタル当時ハ最モ困難シタルモノニシテ,其習慣ヲ工手並ニ職工間ニ普及セシムルニ非ラズンバ到底本操業ハ成効シ得サルモノナレバ,其進歩ノ遅々タルモ亦止ムヲ得ザルモノニシテ,今日ニアリテモ尚同様ナル範囲ヲ脱スル能ハザルモ,其程度ニ於テ頗ル進歩シタリト言フヲ得ベキナリ」。

この記述で注目されるのは,生鉱吹が労働者にとって「頗ル困難ニシテ且不愉快ナル」ものであったことである。生鉱吹が「頗ル困難」であったのは,羽口の閉塞などのトラブルが頻発したことによろう。また「不愉快」の原因の1つは,羽口を通じての操作の困難さもあるが,従来は焼鉱工程で発生していた亜硫酸ガスや亜砒酸ガスが,熔鉱炉で発生するようになったからであった。

【注】

(1) 主要なものを執筆年代順にあげれば,次のとおりである。①金華渓秀山『山機録』(1771年,尾太銅山),②赤穂満矩『鉱山聞書』(1875年,生野銀山),③笹谷氏貴『山要録』(1840年,阿仁銅山),④小田切林蔵『生野銀山姑息吹留書』(1853年),⑤フランシス・コワニェ『日本鉱物資源に関する覚書』(1873年,別子銅山),⑥『明治十年内国勧業博覧会出品解説』(1877年,尾去沢銅山,草倉銅山他),⑦クルト・ネットー『日本鉱山篇』(1879年,別子銅山),⑧小鹿島果「尾去沢銅山ノ景況一班」(『工学叢誌』第4号,1880年12月)。

⑤が石川準吉『日本鉱物資源に関する覚書』(産業経済新聞社,1957年),⑦が三枝博音編『日本科学古典全書』第9巻(朝日新聞社,1942年)に収録されている他は,すべて日本鉱業史料刊行委員会編『日本鉱業史料集』第1期〜第3期(白亜書房,1981年〜83年)によって,はじめて一般に利用可能になったものばかりである。

(2) 1873年に別子銅山を視察したフランシス・コワニェの記録による(『日本鉱物資源に関する覚書』134〜137ページ)。1884年の吉岡銅山も別子と全く同じである(『工学叢誌』第31巻,1884年7月)。『日本鉱業会誌』の第5号に報じられている帯江銅山,面谷銅山などの吹大工,前大工,鞴差の人数も1対1対2である。

(3) 「明治十五年に初めて箱鞴を廃して扇状革鞴を用い一昼夜の熔解量鉱石六百貫,鞴押人夫三人を要した」(茂野吉之助『木村長兵衛伝』64ページ)。

(4) 吹床の築造については,主として赤穂満矩『鉱山聞書』53〜54ページ,笹谷氏貴『山要録』29ページ,小田切林蔵『生野銀山姑息吹留書』8ページ等を参照した。

(5) 足尾銅山における吹床の大きさは,箱鞴の段階では「凡ソ径一尺五寸」(「足尾銅山之記」『栃木県史』史料編・近現代九,9ページ)であった。革鞴つきの吹床では「二尺五寸四方,深二尺五寸」(大原順之助「足尾銅山現況」『日本労働運動史料』第1巻82ページ)と大きくなった。 水車動力の吹床になると「長円形」で「其長径ハ二尺ニシテ深二尺五寸」となっている(原田慎治「足尾銅山記事」『栃木県史』史料編・近現代九,30ページ)。

(6) 以下,吹床の操業については,主として小田切林蔵『生野銀山姑息吹方留書』3〜5ページ,9〜11ページ,およびフランシス・コワニェ『日本鉱物資源に関する覚書』132〜139ページを参照した。

(7) 『生野銀山姑息吹留書』120ページ。

(8) 『山要録』(日本鉱業史料集刊行委員会編《日本鉱業史料集》第1期・近世篇①,2ページ。

(9) 『鉱山聞書』(日本鉱業史料集刊行委員会編《日本鉱業史料集》第2期・近世篇③,52〜53ページ。

(10) 前掲書,53ページ。

(11) 1885(明治18)年8月に足尾銅山を視察した原田慎治によれば,熔鉱夫88人,熔鉱手伝84人であり,吹床1操業の所要人員は4人となっている(「足尾銅山記事」『栃木県史』史料編・近現代九,33ページ)。吹床の数から推して,〈熔鉱夫〉は本大工だけでなく,前大工を含むことは確実で,そうなると〈熔鉱手伝〉は前大工ではなく,鉱石運搬,燃料運搬など熔鉱作業にともなう雑役に従事したもので,鞴人夫から転換したものと推測して大過ないであろう。

(12) 茂野吉之助『木村長兵衛伝』64ページ。

(13) 『栃木県史』史料編・近現代九,110ページ。

(14) 吹床時代で熔鉱量がもっとも多い1885(明治18)年上季をとって見よう。この6ヵ月間の熔鉱量は255万9,933貫である。当時の吹床数は水車動力の送風機付の吹床が32座,革鞴使用の吹床が本山に14座,直利橋製煉所に16座の計30座である。1座当りの熔解能力は,水車動力が900貫,革鞴は600貫であるから,革鞴使用の吹床30座は,水車動力の吹床20座に相当する。なお,900貫の熔解能力といっても,うち200貫は鈹であったから,鉱石の熔解能力は700貫である。以上から,1885年における吹床1座当りの操業回数を算出すると,次のとおりである。

2,559,933 ÷ 6 ÷ 700 ÷ 52 = 11.7

(6ヵ月間熔鉱量) (月数) (1回熔鉱高) (吹床数) (操業回数)

(15) この点に関わって興味深いのは,吹大工をはじめとする〈山稼ぎの者〉が幕末期において,すでに〈事実上の賃労働者〉としての行動洋式を示していたことである。1840(天保11)年,阿仁銅山の山役人であった笹谷氏貴は,床大工も釜大工〔焼鉱夫〕も隙さえあれば山役人をごまかして私益をはかるものであるから,「ムカシハ銅山ノ御奉公イタストモカラハ,幼年ヨリ此ノ役々ノ道ヲ訓練シテ能ク胸中ニ納メ,此ノ業ニ下タル者ノ指揮致シタル者ナリ」として『山要録』を書き残している。笹谷の目に映った床大工らの姿は,つぎのようなものである。

「床大工ヲ始メ下ノ者ハ凡テ浅間敷者ニテ,数代己レカ家業ナレトモ,心ヲ用ル者ノハ百人中一人モナシ。深切ヲ尽ス者ノハ稀ナリ。其証拠ヲ申サバ,床大工ハ己カ家業ヲ見ナガラ銅ヲ吹増心ハナクシテ,ヤヽモスレバ釜大工焼出シナク組合,焼流水ノ能キ所ヲ入ルカ,又ハ蒸竈ヲ抑キ付ケ,定式ヨリハ焼ノ一本モ余分ニ入レテ,脇ノ床大工ヨリハ銅ヲ吹増様ノ奸曲致スナリ。又山色取ルレバ,鋪主ト山色ノ流ス可キ埃ヲモロクニ流サズ,切ル可キ脂毒ルトモ精細ニ切ラス,不案内ノ役方ヲ欺キ,減可鉑ヲ上ニス。釜大工ハ焼木ヲ不足ニ入レバ焼キ不出来ナルヲ存ジ居ナガラ焼木ヲ盗ム。是レ等ハ昔ヨリ何レノ山々デモ有事ニテ下ノ者ノハ頼ニナラザル事明ラケシ。」

(16) 『栃木県史』史料編・近現代九,111ページ。

(17) 茂野吉之助『木村長兵衛伝』追憶篇,39〜42ページ。

(18) 洋式熔鉱炉における熔鉱労働の実態は,主として崎川茂太郎,久永(後藤)正治,出縄(中川)維則,大河原(渡辺)三郎ら東京帝国大学工科大学卒業生の卒業生の実習報告(東京大学工学部金属工学科図書館所蔵)によった。時期的には1898年から1906年にかけてである。

(19) 『出縄維則実習報告書』79ページに,中型炉,小型炉のそれぞれについて,各段階の装入物の構成比,重量,装入回数などの一覧表がある。

(20) 1898(明治31)年7月4日に制定された〈工手使用規定〉によれば,「工手は待遇は雇に準じ上司の指揮監督を受け,以下諸職工を使役して専ら工務に従事す」とある(『日本労務管理年誌』第一編(上)531ページ)。

(21) 洋式熔鉱炉の導入当時は,熔鉱夫の不注意で,しばしば水温を限度以上に上昇させ,水套の破損をまねいた。このため一時期,水套の修理代を弁償させる罰金制度が設けられた。このため,その後は水温を必要以上に低く保つ傾向が生じた(T.Kamiyama "Report on the Metallurgy in Ashio Copper Mine", pp.63〜64)。

(22) 〈狼塊〉〈あかまり〉といった言葉は,『大河原三郎実習報告書』による。なお,『大河原実習報告書』がまとめられた1907(明治40)年頃から,実習報告は日本語で書かれるようになる。それ以前はすべて英語である。

(23) 1904年には,新たに内壁を補修した転炉を用い,次の補修が必要になるまでの7時間25分の間に,5回の熔鈹注入と,5回の〈鍰流し〉と〈鍰掻き〉をおこなっただけであった(『出縄維則実習報告書』,172ページ)。ところが,1906年では,5時間11分の間に16回の熔鈹注入,14回の〈鍰流し〉と6回の〈鍰掻き〉を行っている(『大河原三郎実習報告書』,299〜302ページ)。

(24) 〈湯抜〉と〈湯止〉については,『大河原三郎実習報告書』276〜278ページ参照。なお,《風俗画報》別冊『足尾銅山図会』23ページには,錬銅作業についての興味深い描写がある。

(25) 錬銅作業の実態については,主として『出縄維則実習報告書』161〜167ページ,『大河原三郎実習報告書』288〜295ページによる。

(26) 1904年頃は熔鈹の再注入はほとんど行われなかったが,1906年になると2度,3度と繰り返されている。これは処理可能な鈹の品位が低下したためである。注(23)で見たように内壁の耐久時間は短くなっているが,これは鈹の品位低下によるもので,内壁の耐久性自体は向上しており,鈹の品位が同一ならば耐久時間も長いはずである。

(27) 『大河原三郎実習報告書』,83〜85ページ。なお,この時期ではベセマ転炉は足尾以外にはなく,他に移動先をもたなかったことに注意されたい。にも拘らず,全体に勤続年数が短く,20歳代の者ばかりの職場になっている。錬銅工場の操業会誌は894年で,まだ12年しか経っていなかったことも,多少は影響しているであろう。しかし,全くの未経験工だけで錬銅工場の操業を始めたとは考えられない。

(28) 1903年の数字は『久永正治実習報告書』,69ページ,1906年は『大河原三郎実習報告書』,116〜117ページによる。

(29) 『大河原三郎実習報告書』,122ページ。

(30) 「足尾銅山製煉所沿革」(『栃木県史』史料編・近現代九,123ページ)。

[初版は東京大学出版会から1988年5月10日刊行]

[本著作集掲載 2006年4月1日]

【最終更新:

|